Table of Contents

розуміти використання різних мастильних матеріалів у процесі волочіння дроту

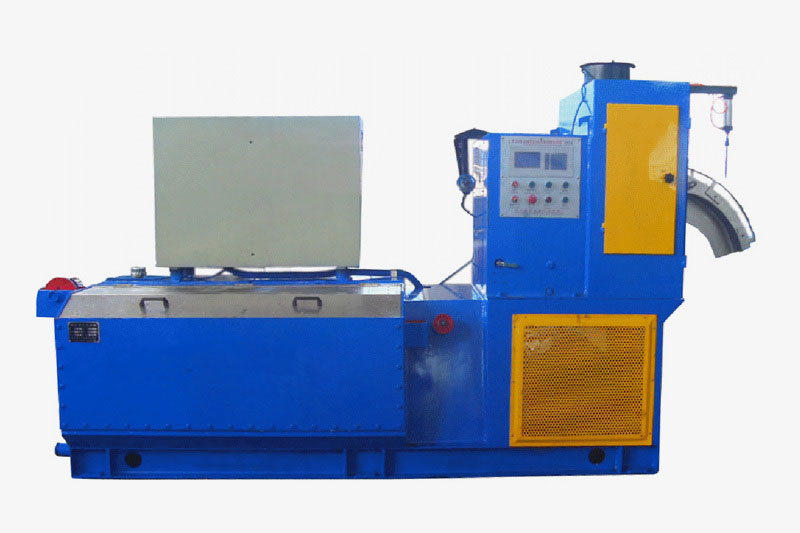

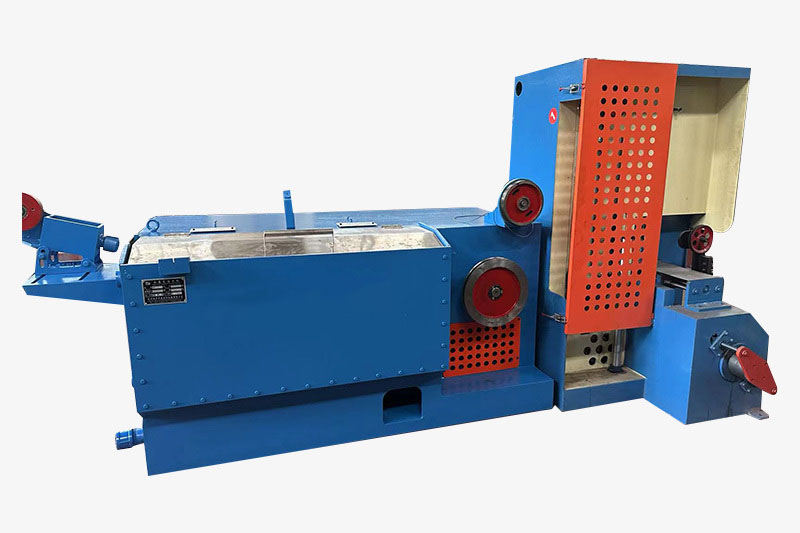

Машина для волочення мокрого дроту – це процес, який використовується у обробній промисловості для зменшення діаметра дроту шляхом протягування його через ряд штампів. Цей процес необхідний для виробництва проводів різних розмірів і форм, які використовуються в широкому діапазоні застосувань, від електропроводки до огорож. Одним з ключових аспектів процесу волочіння дроту є використання мастильних матеріалів, які допомагають зменшити тертя між дротом і матрицями, роблячи процес більш плавним і ефективним.

Існує кілька переваг використання різних типів мастил у процесі волочіння дроту. Однією з головних переваг є те, що мастила допомагають зменшити силу, необхідну для протягування дроту через матриці. Це не тільки спрощує процес на обладнанні, але й допомагає подовжити термін служби матриць, оскільки менший знос відбувається, коли дріт належним чином змащений. Крім того, використання правильного мастила може допомогти покращити обробку поверхні дроту, що призведе до більш гладкого та однорідного продукту.

У процесі волочіння дроту можна використовувати різні типи мастильних матеріалів, залежно від конкретних вимог застосування. Одним із поширених типів мастил є мастила на масляній основі, які зазвичай використовуються для волочіння м’яких металів, таких як алюміній або мідь. Ці мастила забезпечують чудові змащувальні та охолоджувальні властивості, що робить їх ідеальними для зменшення тертя та тепла під час процесу волочіння.

Ще один тип мастила, який зазвичай використовується для волочіння дроту, — це мастила на основі мила. Ці мастила, як правило, використовуються для волочіння більш твердих металів, таких як сталь або нержавіюча сталь. Мастила на мильній основі забезпечують відмінні змащувальні властивості та допомагають зменшити тертя між дротом і матрицями, роблячи процес волочіння більш плавним і ефективним.

Крім мастил на основі олії та мила, існують також синтетичні мастила, які можна використовувати в процесі волочіння дроту. Часто перевагу надають синтетичним мастильним матеріалам через їх чудові змащувальні властивості та здатність витримувати високі температури. Ці мастила ідеально підходять для волочіння високоміцних матеріалів або для застосування, де використовуються екстремальні температури.

Вибір правильного мастила для процесу волочіння дроту є важливим для досягнення оптимальних результатів. Тип мастила, що використовується, залежатиме від таких факторів, як матеріал, що витягується, розмір дроту та швидкість процесу волочіння. Важливо тісно співпрацювати з постачальниками мастильних матеріалів, щоб визначити найкраще мастило для конкретного застосування та переконатися, що мастило наноситься правильно для досягнення бажаних результатів.

На завершення, використання різних типів мастильних матеріалів у процесі волочіння дроту пропонує кілька переваги, зокрема зменшення тертя, подовження терміну служби матриць і покращення якості поверхні дроту. Вибравши правильний мастильний матеріал для конкретного застосування, ви можете переконатися, що процес волочіння дроту буде плавним, ефективним і дасть високоякісні результати. Співпраця з постачальниками мастила для визначення найкращого мастила для ваших потреб є важливою для досягнення оптимальних результатів у процесі волочіння дроту.

Поширені дефекти волочіння дроту та як їм запобігти

Волочильний верстат для алюмінієвого дроту є ключовим процесом у виробництві різних видів дротяних виробів, включаючи електропроводку, кабелі та огорожі. Цей процес передбачає протягування металевого дроту через серію штампів для зменшення його діаметра та покращення механічних властивостей. Хоча волочіння дроту є добре встановленою технікою, вона не позбавлена труднощів. Під час процесу можуть виникати звичайні дефекти волочіння дроту, що призводить до неякісних дротяних виробів, які можуть не відповідати стандартам якості. У цій статті ми обговоримо деякі з найпоширеніших дефектів волочіння дроту та те, як їм можна запобігти.

Одним із найпоширеніших дефектів волочіння дроту є розтріскування поверхні. Поверхневі тріщини можуть виникати через надмірне тертя між дротом і матрицею, що призводить до локалізованої концентрації напруги, яка спричиняє розтріскування дроту. Щоб запобігти розтріскування поверхні, важливо переконатися, що дріт належним чином змащено під час процесу волочіння. Мастила допомагають зменшити тертя між дротом і матрицею, запобігаючи надмірному накопиченню тепла та концентрації напруги, які можуть призвести до розтріскування. Крім того, використання матриць із гладкою поверхнею та належним оздобленням поверхні може допомогти зменшити ризик розтріскування поверхні.

Іншим поширеним дефектом волочіння дроту є зношення матриці. Під час волочіння дроту матриці піддаються високим рівням навантаження та зношування, що призводить до поступового погіршення якості їх поверхні. Коли матриці зношуються, вони можуть утворювати шорсткі поверхні на дроті, що призводить до збільшення тертя та потенційних дефектів. Щоб запобігти зносу матриць, необхідно регулярно перевіряти та обслуговувати матриці, які використовуються в процесі волочіння дроту. Матриці слід замінити або відновити поверхню, якщо це необхідно, щоб переконатися, що вони зберігають належну форму та обробку поверхні.

Невідповідний діаметр дроту є ще одним поширеним дефектом волочіння дроту, який може виникнути через варіації в процесі волочіння. Невідповідний діаметр дроту може призвести до таких проблем, як погана електропровідність або механічна міцність кінцевого дротяного продукту. Щоб запобігти непостійному діаметру дроту, важливо ретельно контролювати параметри процесу волочіння, такі як швидкість волочіння, геометрія матриці та змащення. Підтримуючи жорсткий контроль за цими параметрами, виробники можуть гарантувати, що вироблений дріт відповідає необхідним специфікаціям щодо діаметра та механічних властивостей.

Одним із найскладніших дефектів волочіння дроту, якому слід запобігти, є внутрішні тріщини. Внутрішні тріщини можуть виникнути внаслідок різноманітних факторів, включаючи забруднення матеріалу, надмірну швидкість витягування або неправильну конструкцію матриці. Внутрішні тріщини є особливо проблематичними, оскільки вони не помітні на поверхні дроту і можуть бути виявлені лише за допомогою методів руйнівного тестування. Щоб запобігти внутрішнім розтріскуванням, важливо ретельно контролювати параметри процесу волочіння та переконатися, що матеріал дроту не містить домішок, які можуть призвести до розтріскування. Крім того, використання матриць із належним дизайном і обробкою поверхні може допомогти зменшити ризик внутрішніх тріщин.

На завершення, волочіння дроту – це складний процес, який вимагає ретельної уваги до деталей для виробництва високоякісних дротяних виробів. Розуміючи поширені дефекти волочіння дроту та вживаючи профілактичних заходів для їх запобігання, виробники можуть гарантувати, що їхні вироби з дроту відповідають необхідним стандартам якості. Належне змащування, технічне обслуговування матриці, контроль параметрів процесу та якість матеріалу — усе це є важливими факторами запобігання дефектам волочіння дроту та виробництва високоякісних виробів з дроту. Впроваджуючи ці профілактичні заходи, виробники можуть підвищити ефективність і надійність своїх процесів волочіння дроту, що призведе до кращої загальної якості продукції та задоволення клієнтів.