Table of Contents

Tel Çekme Sürecinde Farklı Yağlayıcıların Kullanımının Anlaşılması

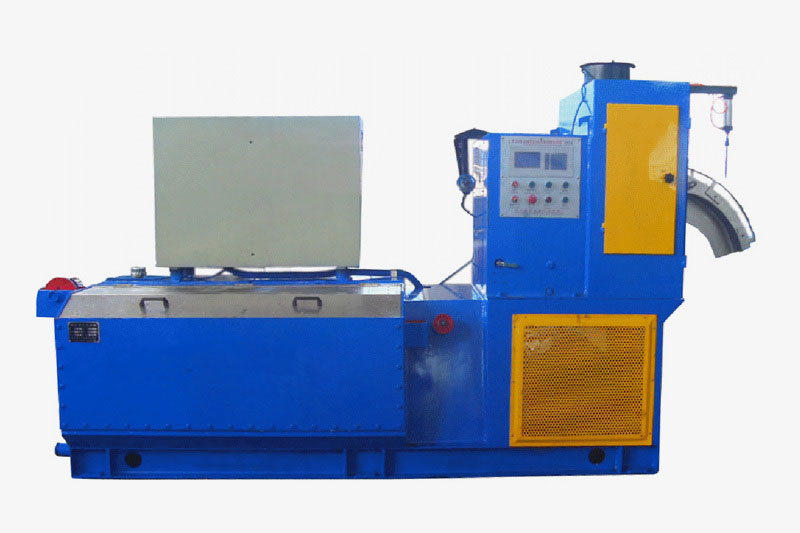

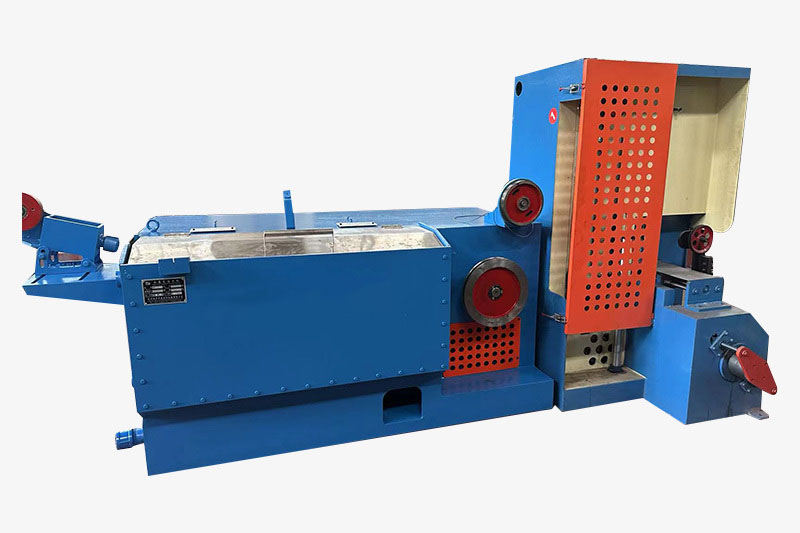

Islak Tel çekme makinesi, imalat endüstrisinde bir telin çapını bir dizi kalıptan çekerek azaltmak için kullanılan bir işlemdir. Bu işlem, elektrik kablolarından çitlere kadar çok çeşitli uygulamalarda kullanılan çeşitli boyut ve şekillerde tellerin üretilmesi için gereklidir. Tel çekme sürecinin önemli bir yönü, tel ile kalıplar arasındaki sürtünmeyi azaltmaya yardımcı olan ve süreci daha sorunsuz ve verimli hale getiren yağlayıcıların kullanılmasıdır.

Tel çekme prosesinde farklı türde yağlayıcılar kullanmanın birçok faydası vardır. Başlıca avantajlardan biri, yağlayıcıların, teli kalıplardan çekmek için gereken kuvvet miktarını azaltmaya yardımcı olmasıdır. Bu, yalnızca ekipmanın işlemini kolaylaştırmakla kalmaz, aynı zamanda tel uygun şekilde yağlandığında daha az aşınma ve yıpranma meydana geleceği için kalıpların ömrünün uzatılmasına da yardımcı olur. Ek olarak, doğru yağlayıcının kullanılması telin yüzey kalitesinin iyileştirilmesine yardımcı olarak daha pürüzsüz ve daha düzgün bir ürün elde edilmesine yardımcı olabilir.

Uygulamanın özel gereksinimlerine bağlı olarak tel çekme işleminde farklı türde yağlayıcılar kullanılabilir. Yaygın bir yağlayıcı türü, genellikle alüminyum veya bakır gibi daha yumuşak metallerin çekilmesinde kullanılan yağ bazlı yağlayıcılardır. Bu yağlayıcılar mükemmel yağlama ve soğutma özellikleri sağlayarak onları çekme işlemi sırasında sürtünmeyi ve ısıyı azaltmak için ideal kılar.

Tel çekmede yaygın olarak kullanılan diğer bir yağlayıcı türü sabun bazlı yağlayıcılardır. Bu yağlayıcılar genellikle çelik veya paslanmaz çelik gibi daha sert metallerin çekilmesinde kullanılır. Sabun bazlı yağlayıcılar mükemmel yağlama özellikleri sağlar ve tel ile kalıplar arasındaki sürtünmeyi azaltmaya yardımcı olarak çekme işlemini daha düzgün ve verimli hale getirir.

Yağ bazlı ve sabun bazlı yağlayıcıların yanı sıra tel çekme işleminde kullanılabilecek sentetik yağlayıcılar da mevcuttur. Sentetik yağlayıcılar üstün yağlama özellikleri ve yüksek sıcaklıklara dayanma kabiliyetleri nedeniyle sıklıkla tercih edilmektedir. Bu yağlayıcılar, yüksek mukavemetli malzemelerin çekilmesi veya aşırı sıcaklıkların söz konusu olduğu uygulamalar için idealdir.

En iyi sonuçlara ulaşmak için tel çekme işlemi için doğru yağlayıcıyı seçmek çok önemlidir. Kullanılan yağlayıcının türü, çekilen malzeme, telin boyutu ve çekme işleminin hızı gibi faktörlere bağlı olacaktır. Özel uygulamanız için en iyi yağlayıcıyı belirlemek ve istenen sonuçları elde etmek için yağlayıcının doğru şekilde uygulandığından emin olmak için yağlayıcı tedarikçileriyle yakın işbirliği içinde çalışmak önemlidir.

Sonuç olarak, tel çekme işleminde farklı yağlayıcı türlerinin kullanılması birçok avantaj sunar. sürtünmeyi azaltmak, kalıpların ömrünü uzatmak ve telin yüzey kalitesini iyileştirmek gibi faydalar sağlar. Özel uygulamanız için doğru yağlayıcıyı seçerek tel çekme işleminin sorunsuz, verimli olmasını ve yüksek kaliteli sonuçlar üretmesini sağlayabilirsiniz. İhtiyaçlarınıza en uygun yağlayıcıyı belirlemek için yağlayıcı tedarikçileriyle çalışmak, tel çekme sürecinde en iyi sonuçları elde etmek için çok önemlidir.

Yaygın Tel Çekme Kusurları ve Bunların Önlenmesi

Alüminyum tel için tel çekme makinesi, elektrik kabloları, kablolar ve çitler de dahil olmak üzere çeşitli tel ürünlerinin üretiminde çok önemli bir süreçtir. Bu işlem, çapını azaltmak ve mekanik özelliklerini geliştirmek için bir metal telin bir dizi kalıptan çekilmesini içerir. Tel çekme köklü bir teknik olmasına rağmen, zorlukları da vardır. İşlem sırasında genel tel çekme kusurları meydana gelebilir ve bu da kalite standartlarını karşılayamayan standart altı tel ürünlere yol açabilir. Bu yazıda en yaygın tel çekme kusurlarından bazılarını ve bunların nasıl önlenebileceğini tartışacağız.

En yaygın tel çekme kusurlarından biri yüzey çatlamasıdır. Tel ile kalıp arasındaki aşırı sürtünme nedeniyle yüzey çatlakları meydana gelebilir ve bu da telin çatlamasına neden olan lokal gerilim konsantrasyonlarına yol açar. Yüzey çatlamasını önlemek için çekme işlemi sırasında telin uygun şekilde yağlandığından emin olmak önemlidir. Yağlayıcılar tel ile kalıp arasındaki sürtünmeyi azaltmaya yardımcı olarak aşırı ısı oluşumunu ve çatlamaya yol açabilecek gerilim konsantrasyonlarını önler. Ek olarak, pürüzsüz yüzeylere ve uygun yüzey kaplamalarına sahip kalıpların kullanılması, yüzey çatlaması riskinin azaltılmasına yardımcı olabilir.

Diğer bir yaygın tel çekme kusuru kalıp aşınmasıdır. Kalıplar, tel çekme işlemi sırasında yüksek düzeyde strese ve aşınmaya maruz kalır ve bu da yüzey kalitesinin kademeli olarak bozulmasına yol açar. Kalıplar aşındıkça tel üzerinde pürüzlü yüzeyler oluşturabilir, bu da sürtünmenin artmasına ve potansiyel kusurlara yol açabilir. Kalıp aşınmasını önlemek için tel çekme işleminde kullanılan kalıpların düzenli olarak kontrol edilmesi ve bakımının yapılması önemlidir. Uygun şekil ve yüzey kalitesini koruduklarından emin olmak için kalıplar gerektiği gibi değiştirilmeli veya yeniden kaplanmalıdır.

Tutarsız tel çapı, çekme işlemindeki değişiklikler nedeniyle meydana gelebilecek diğer bir yaygın tel çekme kusurudur. Tutarsız tel çapı, nihai tel ürününde zayıf elektrik iletkenliği veya mekanik dayanıklılık gibi sorunlara yol açabilir. Tutarsız tel çapını önlemek için çekme hızı, kalıp geometrisi ve yağlama gibi çekme işlemi parametrelerinin dikkatli bir şekilde kontrol edilmesi önemlidir. Üreticiler, bu parametreler üzerinde sıkı kontrol sağlayarak, üretilen telin çap ve mekanik özellikler açısından gerekli spesifikasyonları karşıladığından emin olabilirler.

Önlenmesi en zor tel çekme kusurlarından biri iç çatlamadır. Malzeme yabancı maddeleri, aşırı çekme hızı veya uygun olmayan kalıp tasarımı gibi çeşitli faktörler nedeniyle iç çatlaklar meydana gelebilir. İç çatlaklar özellikle problemlidir çünkü telin yüzeyinde görünmezler ve yalnızca tahribatlı test yöntemleriyle tespit edilebilirler. İç çatlamayı önlemek için çekme işlemi parametrelerinin dikkatli bir şekilde kontrol edilmesi ve tel malzemenin çatlamaya yol açabilecek yabancı maddelerden arınmış olmasını sağlamak önemlidir. Ek olarak, uygun tasarıma ve yüzey kaplamalarına sahip kalıpların kullanılması iç çatlama riskinin azaltılmasına yardımcı olabilir.

Sonuç olarak tel çekme, yüksek kaliteli tel ürünler üretmek için ayrıntılara dikkat edilmesi gereken karmaşık bir süreçtir. Üreticiler, yaygın tel çekme kusurlarını anlayarak ve bunları önlemek için proaktif önlemler alarak tel ürünlerinin gerekli kalite standartlarını karşıladığından emin olabilirler. Uygun yağlama, kalıp bakımı, proses parametrelerinin kontrolü ve malzeme kalitesi, tel çekme kusurlarını önlemede ve yüksek kaliteli tel ürünler üretmede temel faktörlerdir. Üreticiler, bu önleyici tedbirleri uygulayarak tel çekme süreçlerinin verimliliğini ve güvenilirliğini artırabilir, bu da genel ürün kalitesinin ve müşteri memnuniyetinin daha iyi olmasını sağlayabilir.