Table of Contents

maunawaan ang Paggamit ng Iba’t ibang Lubricant sa Proseso ng Wire Drawing

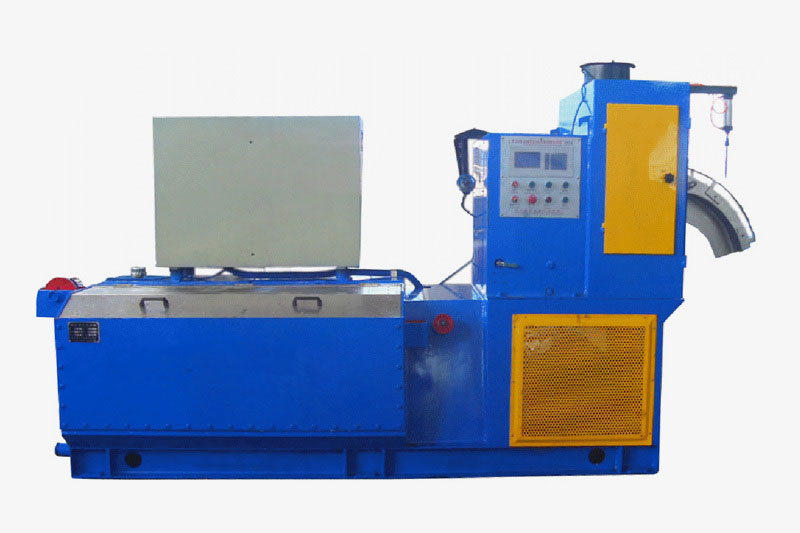

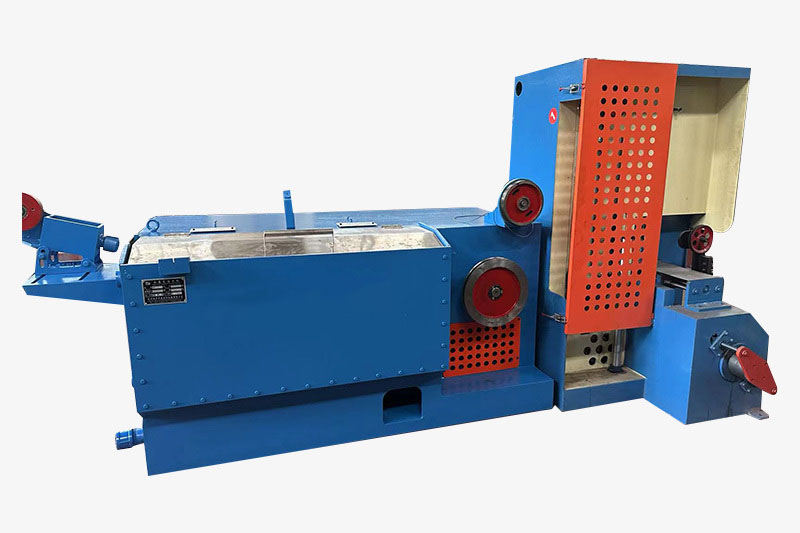

Wet Wire Drawing Machine ay isang prosesong ginagamit sa industriya ng pagmamanupaktura upang bawasan ang diameter ng wire sa pamamagitan ng paghila nito sa isang serye ng mga dies. Ang prosesong ito ay mahalaga para sa paggawa ng mga wire na may iba’t ibang laki at hugis na ginagamit sa malawak na hanay ng mga aplikasyon, mula sa mga electrical wiring hanggang sa fencing. Ang isang mahalagang aspeto ng proseso ng pagguhit ng wire ay ang paggamit ng mga lubricant, na nakakatulong na mabawasan ang friction sa pagitan ng wire at dies, na ginagawang mas maayos at mas mahusay ang proseso.

May ilang mga benepisyo sa paggamit ng iba’t ibang uri ng mga pampadulas sa proseso ng pagguhit ng wire. Ang isa sa mga pangunahing bentahe ay ang mga pampadulas ay nakakatulong na bawasan ang dami ng puwersa na kinakailangan upang hilahin ang wire sa pamamagitan ng mga dies. Hindi lamang nito ginagawang mas madali ang proseso sa kagamitan ngunit nakakatulong din itong pahabain ang buhay ng mga dies, dahil mas mababa ang pagkasira at pagkasira kapag ang wire ay na-lubricate nang maayos. Bukod pa rito, ang paggamit ng tamang lubricant ay maaaring makatulong sa pagpapabuti ng surface finish ng wire, na nagreresulta sa isang mas makinis at mas pare-parehong produkto.

Maaaring gamitin ang iba’t ibang uri ng lubricant sa proseso ng wire drawing, depende sa mga partikular na kinakailangan ng application. Ang isang karaniwang uri ng pampadulas ay ang mga langis na nakabatay sa langis, na karaniwang ginagamit para sa pagguhit ng mas malalambot na mga metal gaya ng aluminyo o tanso. Ang mga lubricant na ito ay nagbibigay ng mahusay na lubrication at cooling properties, na ginagawa itong perpekto para sa pagbabawas ng friction at init sa panahon ng proseso ng pagguhit.

Isa pang uri ng lubricant na karaniwang ginagamit sa wire drawing ay mga soap-based lubricants. Ang mga lubricant na ito ay karaniwang ginagamit para sa pagguhit ng mas matitigas na metal gaya ng bakal o hindi kinakalawang na asero. Ang mga pampadulas na nakabatay sa sabon ay nagbibigay ng mahusay na mga katangian ng pagpapadulas at nakakatulong na bawasan ang alitan sa pagitan ng wire at mga dies, na ginagawang mas maayos at mas mahusay ang proseso ng pagguhit.

Bukod sa oil-based at soap-based lubricants, mayroon ding mga synthetic lubricant na maaaring gamitin sa proseso ng wire drawing. Ang mga sintetikong pampadulas ay kadalasang ginusto para sa kanilang higit na mahusay na mga katangian ng pagpapadulas at kakayahang makatiis sa mataas na temperatura. Ang mga lubricant na ito ay mainam para sa pagguhit ng mga materyales na may mataas na lakas o para sa mga aplikasyon kung saan ang matinding temperatura ay kasangkot.

Ang pagpili ng tamang lubricant para sa proseso ng wire drawing ay mahalaga para sa pagkamit ng pinakamainam na resulta. Ang uri ng pampadulas na ginamit ay depende sa mga kadahilanan tulad ng materyal na iginuhit, ang laki ng wire, at ang bilis ng proseso ng pagguhit. Mahalagang makipagtulungan nang malapit sa mga supplier ng pampadulas upang matukoy ang pinakamahusay na pampadulas para sa iyong partikular na aplikasyon at upang matiyak na ang pampadulas ay inilapat nang tama upang makamit ang ninanais na mga resulta.

Sa konklusyon, ang paggamit ng iba’t ibang uri ng mga pampadulas sa proseso ng pagguhit ng wire ay nag-aalok ng ilang mga benepisyo, kabilang ang pagbabawas ng friction, pagpapahaba ng buhay ng mga dies, at pagpapabuti ng surface finish ng wire. Sa pamamagitan ng pagpili ng tamang pampadulas para sa iyong partikular na aplikasyon, maaari mong matiyak na ang proseso ng pagguhit ng wire ay maayos, mahusay, at gumagawa ng mataas na kalidad na mga resulta. Ang pakikipagtulungan sa mga supplier ng lubricant upang matukoy ang pinakamahusay na lubricant para sa iyong mga pangangailangan ay mahalaga para sa pagkamit ng pinakamainam na resulta sa proseso ng wire drawing.

Mga Karaniwang Depekto sa Pagguhit ng Wire at Paano Pigilan ang mga Ito

Ang wire drawing machine para sa aluminum wire ay isang mahalagang proseso sa paggawa ng iba’t ibang uri ng wire products, kabilang ang mga electrical wiring, cable, at fencing. Ang prosesong ito ay nagsasangkot ng paghila ng isang metal wire sa pamamagitan ng isang serye ng mga dies upang mabawasan ang diameter nito at mapabuti ang mga mekanikal na katangian nito. Habang ang pagguhit ng wire ay isang mahusay na itinatag na pamamaraan, ito ay walang mga hamon. Maaaring mangyari ang mga karaniwang depekto sa pagguhit ng wire sa panahon ng proseso, na humahantong sa mga substandard na produkto ng wire na maaaring hindi nakakatugon sa mga pamantayan ng kalidad. Sa artikulong ito, tatalakayin natin ang ilan sa mga pinakakaraniwang depekto sa pagguhit ng wire at kung paano maiiwasan ang mga ito.

Isa sa mga pinakakaraniwang depekto sa pagguhit ng wire ay ang pag-crack sa ibabaw. Maaaring mangyari ang mga bitak sa ibabaw dahil sa labis na alitan sa pagitan ng wire at ng die, na humahantong sa mga localized na konsentrasyon ng stress na nagiging sanhi ng pag-crack ng wire. Upang maiwasan ang pag-crack sa ibabaw, mahalagang tiyakin na ang wire ay maayos na lubricated sa panahon ng proseso ng pagguhit. Ang mga pampadulas ay nakakatulong na mabawasan ang alitan sa pagitan ng wire at die, na pumipigil sa sobrang init na naipon at mga konsentrasyon ng stress na maaaring humantong sa pag-crack. Bukod pa rito, ang paggamit ng mga dies na may makinis na mga surface at tamang surface finishes ay maaaring makatulong na mabawasan ang panganib ng pag-crack sa ibabaw.

Ang isa pang karaniwang depekto sa pagguhit ng wire ay ang pagkasuot ng die. Ang mga dies ay napapailalim sa mataas na antas ng stress at pagsusuot sa panahon ng proseso ng pagguhit ng wire, na humahantong sa unti-unting pagkasira ng kanilang kalidad sa ibabaw. Habang napuputol ang mga namatay, maaari silang makagawa ng mga magaspang na ibabaw sa wire, na humahantong sa pagtaas ng alitan at mga potensyal na depekto. Upang maiwasan ang pagkasira ng die, mahalagang regular na suriin at mapanatili ang mga die na ginamit sa proseso ng pagguhit ng wire. Ang mga dies ay dapat palitan o muling ilabas kung kinakailangan upang matiyak na mapanatili ng mga ito ang kanilang wastong hugis at pagtatapos sa ibabaw.

Ang hindi pare-parehong diameter ng wire ay isa pang karaniwang depekto sa pagguhit ng wire na maaaring mangyari dahil sa mga pagkakaiba-iba sa proseso ng pagguhit. Ang hindi pantay na diameter ng wire ay maaaring humantong sa mga isyu tulad ng mahinang electrical conductivity o mekanikal na lakas sa huling produkto ng wire. Upang maiwasan ang hindi pantay na diameter ng wire, mahalagang maingat na kontrolin ang mga parameter ng proseso ng pagguhit, tulad ng bilis ng pagguhit, geometry ng mamatay, at pagpapadulas. Sa pamamagitan ng pagpapanatili ng mahigpit na kontrol sa mga parameter na ito, matitiyak ng mga tagagawa na ang ginawang wire ay nakakatugon sa mga kinakailangang detalye para sa diameter at mekanikal na mga katangian.

Isa sa pinakamahirap na mga depekto sa pagguhit ng wire upang maiwasan ay ang panloob na pag-crack. Maaaring mangyari ang mga panloob na bitak dahil sa iba’t ibang salik, kabilang ang mga dumi ng materyal, sobrang bilis ng pagguhit, o hindi tamang disenyo ng die. Ang mga panloob na bitak ay partikular na may problema dahil hindi ito nakikita sa ibabaw ng wire at maaari lamang makita sa pamamagitan ng mga mapanirang pamamaraan ng pagsubok. Upang maiwasan ang panloob na pag-crack, mahalagang maingat na kontrolin ang mga parameter ng proseso ng pagguhit at tiyakin na ang wire na materyal ay walang mga dumi na maaaring humantong sa pag-crack. Bukod pa rito, ang paggamit ng mga dies na may wastong disenyo at mga surface finish ay maaaring makatulong na mabawasan ang panganib ng panloob na pag-crack.

Sa konklusyon, ang wire drawing ay isang kumplikadong proseso na nangangailangan ng maingat na atensyon sa detalye upang makagawa ng mga de-kalidad na produkto ng wire. Sa pamamagitan ng pag-unawa sa karaniwang mga depekto sa pagguhit ng wire at pagsasagawa ng mga proactive na hakbang upang maiwasan ang mga ito, matitiyak ng mga tagagawa na nakakatugon ang kanilang mga produkto ng wire sa mga kinakailangang pamantayan ng kalidad. Ang wastong pagpapadulas, pagpapanatili ng mamatay, kontrol sa mga parameter ng proseso, at kalidad ng materyal ay lahat ng mahahalagang salik sa pagpigil sa mga depekto sa pagguhit ng wire at paggawa ng mga de-kalidad na produkto ng wire. Sa pamamagitan ng pagpapatupad ng mga preventive measure na ito, mapapabuti ng mga manufacturer ang kahusayan at pagiging maaasahan ng kanilang mga proseso ng wire drawing, na humahantong sa mas mahusay na pangkalahatang kalidad ng produkto at kasiyahan ng customer.