Table of Contents

Paano Pumili ng Tamang Straightening at Cutting Machine para sa Welding Electrodes

Sa pangkalahatan, ang pagpili ng tamang straightening at cutting machine para sa welding electrodes ay mahalaga upang matiyak ang kalidad at kahusayan ng proseso ng welding. Isaalang-alang ang mga salik gaya ng kapasidad ng diameter, bilis at kahusayan, tibay, kadalian ng paggamit, at gastos kapag nagpapasya. Sa pamamagitan ng pagpili ng de-kalidad na makina na nakakatugon sa iyong mga partikular na kinakailangan, masisiguro mong ang iyong mga welding electrodes ay tuwid at pare-pareho, na humahantong sa mas mahusay na mga resulta ng welding at pinahusay na produktibo.

Mga Benepisyo ng Paggamit ng Straightening at Cutting Machine para sa Welding Electrodes

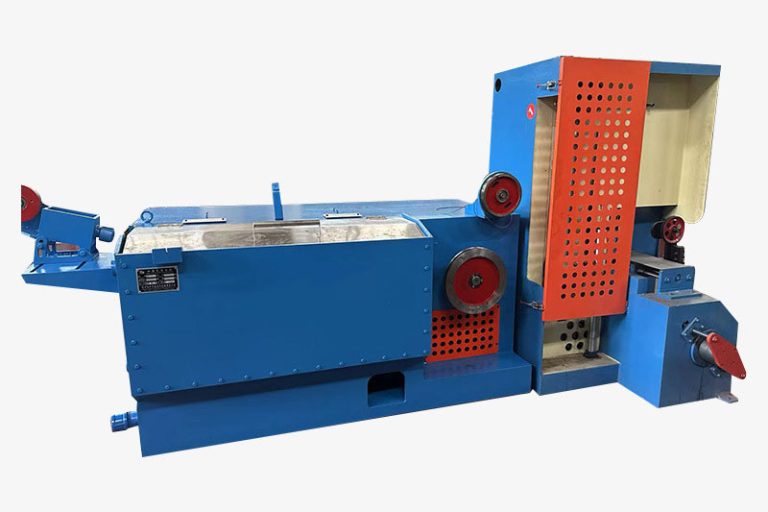

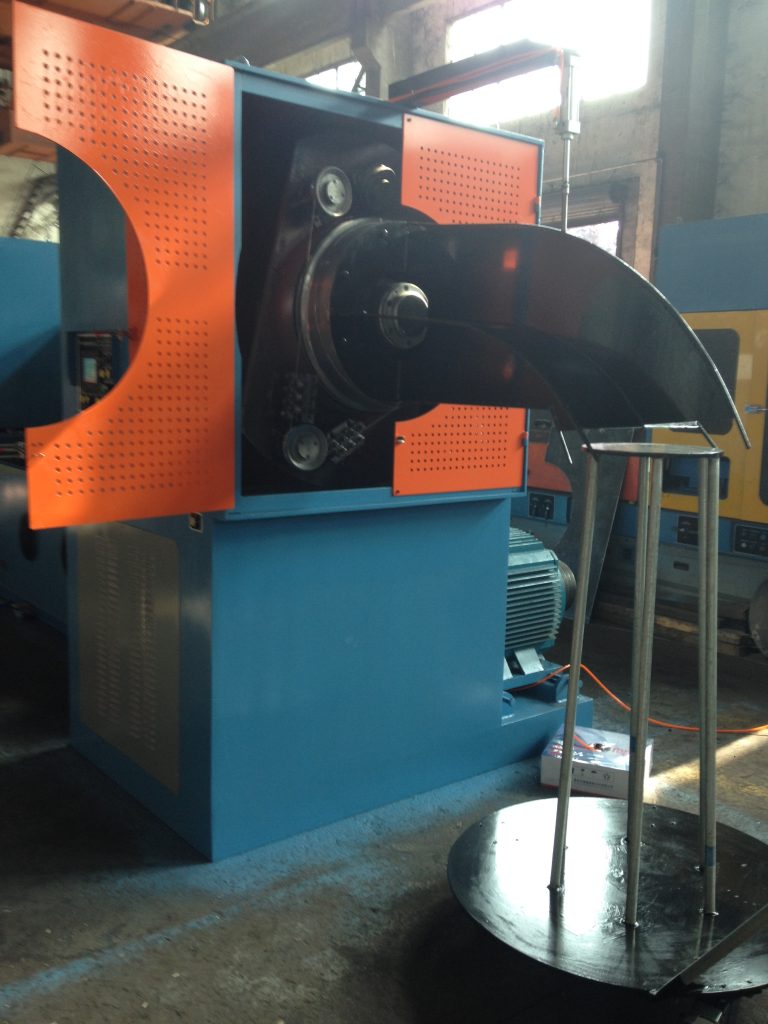

Ang mga welding electrodes ay isang mahalagang bahagi sa proseso ng welding, dahil nagsasagawa ang mga ito ng electrical current na kailangan upang lumikha ng arc na tumutunaw sa metal na hinangin. Upang matiyak ang kalidad at kahusayan ng proseso ng hinang, mahalaga na ang mga electrodes ng hinang ay tuwid at pare-pareho ang haba. Dito pumapasok ang awtomatikong wire straightening at cutting machine para sa welding electrodes.

Isa sa mga pangunahing benepisyo ng paggamit ng straightening at cutting machine para sa welding electrodes ay ang precision at consistency na ibinibigay nito. Ang mga makinang ito ay idinisenyo upang ituwid at gupitin ang mga welding electrodes na may mataas na katumpakan, na tinitiyak na ang bawat elektrod ay pareho ang haba at perpektong tuwid. Ang antas ng katumpakan na ito ay mahalaga sa mga aplikasyon ng welding, dahil ang anumang pagkakaiba-iba sa haba ng electrode o straightness ay maaaring makaapekto sa kalidad ng weld.

Bilang karagdagan sa katumpakan, ang mga straightening at cutting machine para sa welding electrodes ay nag-aalok din ng mas mataas na kahusayan. Ang manu-manong pag-straightening at pagputol ng mga welding electrodes ay maaaring isang prosesong nakakaubos ng oras at labor-intensive, lalo na kapag nakikitungo sa malalaking dami ng mga electrodes. Sa pamamagitan ng paggamit ng makina upang i-automate ang prosesong ito, maaaring makabuluhang taasan ng mga tagagawa ang kanilang produksyon at bawasan ang mga gastos sa paggawa.

Higit pa rito, ang mga straightening at cutting machine para sa welding electrodes ay nakakatulong upang mapabuti ang kaligtasan sa lugar ng trabaho. Ang manu-manong paghawak ng mga welding electrodes ay maaaring mapanganib, dahil ang mga matutulis na gilid at hindi pantay na haba ay maaaring magdulot ng panganib ng pinsala sa mga manggagawa. Sa pamamagitan ng paggamit ng makina para ituwid at gupitin ang mga welding electrodes, maaaring alisin ng mga tagagawa ang pangangailangan para sa manu-manong paghawak at bawasan ang panganib ng mga aksidente sa lugar ng trabaho.

Isa pang benepisyo ng paggamit ng straightening at cutting machine para sa welding electrodes ay ang kakayahang i-customize ang haba ng mga electrodes. Ang iba’t ibang mga aplikasyon ng welding ay maaaring mangailangan ng mga electrodes na may iba’t ibang haba, at ang isang makina ay madaling iakma upang i-cut ang mga electrodes sa nais na haba. Ang kakayahang umangkop na ito ay nagbibigay-daan sa mga tagagawa na matugunan ang mga partikular na kinakailangan ng bawat proyekto ng welding nang hindi nangangailangan ng mga manu-manong pagsasaayos.

Bukod pa rito, ang mga straightening at cutting machine para sa welding electrodes ay idinisenyo upang maging user-friendly at madaling patakbuhin. Karamihan sa mga makina ay nilagyan ng mga intuitive na kontrol at setting na nagbibigay-daan sa mga operator na mabilis na i-set up at patakbuhin ang makina nang may kaunting pagsasanay. Ang kadalian ng paggamit na ito ay hindi lamang nagpapabuti sa pagiging produktibo ngunit binabawasan din ang posibilidad ng mga pagkakamali sa proseso ng straightening at cutting.

Sa pangkalahatan, ang mga benepisyo ng paggamit ng straightening at cutting machine para sa welding electrodes ay malinaw. Mula sa mas mataas na katumpakan at kahusayan hanggang sa pinahusay na kaligtasan at flexibility, ang mga makinang ito ay nag-aalok ng isang hanay ng mga pakinabang para sa mga tagagawa sa industriya ng welding. Sa pamamagitan ng pamumuhunan sa isang de-kalidad na straightening at cutting machine, maaaring i-streamline ng mga manufacturer ang kanilang proseso ng produksyon, pagbutihin ang kalidad ng kanilang mga welding electrodes, at sa huli ay mapahusay ang pangkalahatang kahusayan ng kanilang mga welding operation.

Furthermore, straightening and cutting machines for welding electrodes help to improve safety in the workplace. Manual handling of welding electrodes can be hazardous, as sharp edges and uneven lengths can pose a risk of injury to workers. By using a machine to straighten and cut welding electrodes, manufacturers can eliminate the need for manual handling and reduce the risk of accidents in the workplace.

Another benefit of using a Straightening And Cutting Machine For Welding Electrodes is the ability to customize the length of the electrodes. Different welding applications may require electrodes of varying lengths, and a machine can easily be adjusted to cut electrodes to the desired length. This flexibility allows manufacturers to meet the specific requirements of each welding project without the need for manual adjustments.

Additionally, straightening and cutting machines for welding electrodes are designed to be user-friendly and easy to operate. Most machines come equipped with intuitive controls and settings that allow operators to quickly set up and run the machine with minimal training. This ease of use not only improves productivity but also reduces the likelihood of errors in the straightening and cutting process.

Overall, the benefits of using a straightening and cutting machine for welding electrodes are clear. From increased precision and efficiency to improved safety and flexibility, these machines offer a range of advantages for manufacturers in the welding industry. By investing in a quality straightening and cutting machine, manufacturers can streamline their production process, improve the quality of their welding electrodes, and ultimately enhance the overall efficiency of their welding operations.