Table of Contents

memahami Penggunaan Pelumas yang Berbeda dalam Proses Menggambar Kawat

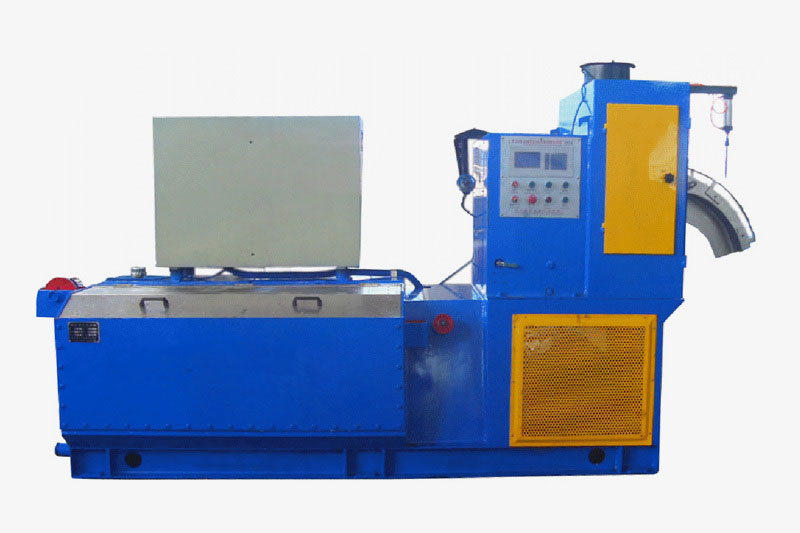

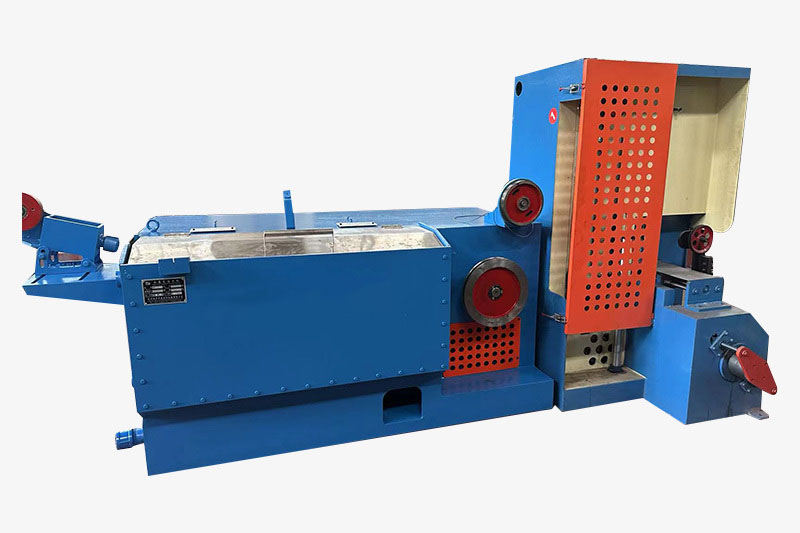

Mesin drawing Kawat Basah adalah proses yang digunakan dalam industri manufaktur untuk memperkecil diameter kawat dengan cara menariknya melalui serangkaian cetakan. Proses ini penting untuk memproduksi kabel dengan berbagai ukuran dan bentuk yang digunakan dalam berbagai aplikasi, mulai dari kabel listrik hingga pagar. Salah satu aspek penting dalam proses penarikan kawat adalah penggunaan pelumas, yang membantu mengurangi gesekan antara kawat dan cetakan, sehingga membuat prosesnya lebih lancar dan efisien.

Ada beberapa manfaat menggunakan berbagai jenis pelumas dalam proses penarikan kawat. Salah satu keuntungan utamanya adalah pelumas membantu mengurangi jumlah gaya yang diperlukan untuk menarik kawat melewati cetakan. Hal ini tidak hanya mempermudah proses pada peralatan tetapi juga membantu memperpanjang umur cetakan, karena lebih sedikit keausan yang terjadi jika kawat dilumasi dengan benar. Selain itu, penggunaan pelumas yang tepat dapat membantu memperbaiki permukaan akhir kawat, sehingga menghasilkan produk yang lebih halus dan seragam.

Berbagai jenis pelumas dapat digunakan dalam proses penarikan kawat, bergantung pada kebutuhan spesifik aplikasi. Salah satu jenis pelumas yang umum adalah pelumas berbahan dasar minyak, yang biasanya digunakan untuk menggambar logam yang lebih lunak seperti aluminium atau tembaga. Pelumas ini memberikan sifat pelumasan dan pendinginan yang sangat baik, sehingga ideal untuk mengurangi gesekan dan panas selama proses penarikan.

Jenis pelumas lain yang biasa digunakan dalam penarikan kawat adalah pelumas berbahan dasar sabun. Pelumas ini biasanya digunakan untuk menggambar logam keras seperti baja atau baja tahan karat. Pelumas berbahan dasar sabun memberikan sifat pelumasan yang sangat baik dan membantu mengurangi gesekan antara kawat dan cetakan, menjadikan proses menggambar lebih lancar dan efisien.

Selain pelumas berbahan dasar minyak dan sabun, ada juga pelumas sintetis yang dapat digunakan dalam proses penarikan kawat. Pelumas sintetis sering kali lebih disukai karena sifat pelumasannya yang unggul dan kemampuannya menahan suhu tinggi. Pelumas ini ideal untuk menggambar material berkekuatan tinggi atau untuk aplikasi yang melibatkan suhu ekstrem.

Memilih pelumas yang tepat untuk proses penarikan kawat sangat penting untuk mencapai hasil yang optimal. Jenis pelumas yang digunakan akan bergantung pada faktor-faktor seperti bahan yang ditarik, ukuran kawat, dan kecepatan proses penarikan. Penting untuk bekerja sama dengan pemasok pelumas untuk menentukan pelumas terbaik untuk aplikasi spesifik Anda dan untuk memastikan bahwa pelumas diterapkan dengan benar untuk mencapai hasil yang diinginkan.

Kesimpulannya, penggunaan berbagai jenis pelumas dalam proses penarikan kawat menawarkan beberapa manfaat. manfaatnya, termasuk mengurangi gesekan, memperpanjang umur cetakan, dan meningkatkan permukaan akhir kawat. Dengan memilih pelumas yang tepat untuk aplikasi spesifik Anda, Anda dapat memastikan bahwa proses penarikan kawat berjalan lancar, efisien, dan memberikan hasil berkualitas tinggi. Bekerja sama dengan pemasok pelumas untuk menentukan pelumas terbaik untuk kebutuhan Anda sangat penting untuk mencapai hasil optimal dalam proses penarikan kawat.

Kerusakan Gambar Kawat yang Umum dan Cara Mencegahnya

Mesin penarik kawat untuk kawat aluminium adalah proses penting dalam pembuatan berbagai jenis produk kawat, termasuk kabel listrik, kabel, dan pagar. Proses ini melibatkan penarikan kawat logam melalui serangkaian cetakan untuk mengurangi diameternya dan meningkatkan sifat mekaniknya. Meskipun menggambar kawat adalah teknik yang sudah mapan, teknik ini bukannya tanpa tantangan. Cacat penarikan kawat yang umum dapat terjadi selama proses berlangsung, sehingga menghasilkan produk kawat di bawah standar yang mungkin tidak memenuhi standar kualitas. Pada artikel ini, kita akan membahas beberapa cacat penarikan kawat yang paling umum dan cara mencegahnya.

Salah satu cacat penarikan kawat yang paling umum adalah retak permukaan. Retakan permukaan dapat terjadi karena gesekan berlebihan antara kawat dan cetakan, sehingga menyebabkan konsentrasi tegangan lokal yang menyebabkan retaknya kawat. Untuk mencegah retaknya permukaan, penting untuk memastikan bahwa kawat dilumasi dengan benar selama proses menggambar. Pelumas membantu mengurangi gesekan antara kawat dan cetakan, mencegah penumpukan panas berlebihan dan konsentrasi tegangan yang dapat menyebabkan retak. Selain itu, penggunaan cetakan dengan permukaan halus dan penyelesaian permukaan yang tepat dapat membantu mengurangi risiko retaknya permukaan.

Cacat umum lainnya pada penarikan kawat adalah keausan cetakan. Dies mengalami tekanan dan keausan tingkat tinggi selama proses penarikan kawat, yang menyebabkan penurunan kualitas permukaan secara bertahap. Ketika cetakan sudah aus, permukaan kawat akan menjadi kasar, sehingga menyebabkan peningkatan gesekan dan potensi cacat. Untuk mencegah keausan cetakan, penting untuk memeriksa dan merawat cetakan yang digunakan dalam proses penarikan kawat secara teratur. Dies harus diganti atau dilapis ulang seperlunya untuk memastikan bahwa cetakan tersebut mempertahankan bentuk dan permukaan akhir yang tepat.

Diameter kawat yang tidak konsisten adalah cacat umum lainnya dalam penarikan kawat yang dapat terjadi karena variasi dalam proses menggambar. Diameter kawat yang tidak konsisten dapat menyebabkan masalah seperti konduktivitas listrik yang buruk atau kekuatan mekanik pada produk akhir kawat. Untuk mencegah diameter kawat yang tidak konsisten, penting untuk mengontrol parameter proses menggambar dengan hati-hati, seperti kecepatan menggambar, geometri cetakan, dan pelumasan. Dengan mempertahankan kontrol ketat terhadap parameter ini, produsen dapat memastikan bahwa kawat yang diproduksi memenuhi spesifikasi diameter dan sifat mekanik yang disyaratkan.

Salah satu cacat penarikan kawat yang paling sulit dicegah adalah keretakan internal. Retakan internal dapat terjadi karena berbagai faktor, termasuk kotoran material, kecepatan penarikan yang berlebihan, atau desain cetakan yang tidak tepat. Retakan internal sangat bermasalah karena tidak terlihat pada permukaan kawat dan hanya dapat dideteksi melalui metode pengujian destruktif. Untuk mencegah keretakan internal, penting untuk mengontrol parameter proses menggambar secara hati-hati dan memastikan bahwa bahan kawat bebas dari kotoran yang dapat menyebabkan keretakan. Selain itu, penggunaan cetakan dengan desain dan penyelesaian permukaan yang tepat dapat membantu mengurangi risiko retak internal.

Kesimpulannya, penarikan kawat adalah proses kompleks yang memerlukan perhatian cermat terhadap detail untuk menghasilkan produk kawat berkualitas tinggi. Dengan memahami cacat umum pada penarikan kawat dan mengambil tindakan proaktif untuk mencegahnya, produsen dapat memastikan bahwa produk kawat mereka memenuhi standar kualitas yang disyaratkan. Pelumasan yang tepat, pemeliharaan cetakan, kontrol terhadap parameter proses, dan kualitas bahan merupakan faktor penting dalam mencegah cacat penarikan kawat dan menghasilkan produk kawat berkualitas tinggi. Dengan menerapkan langkah-langkah pencegahan ini, produsen dapat meningkatkan efisiensi dan keandalan proses penarikan kawat, sehingga menghasilkan kualitas produk dan kepuasan pelanggan yang lebih baik secara keseluruhan.