Table of Contents

comprendre l’utilisation de différents lubrifiants dans le processus de tréfilage

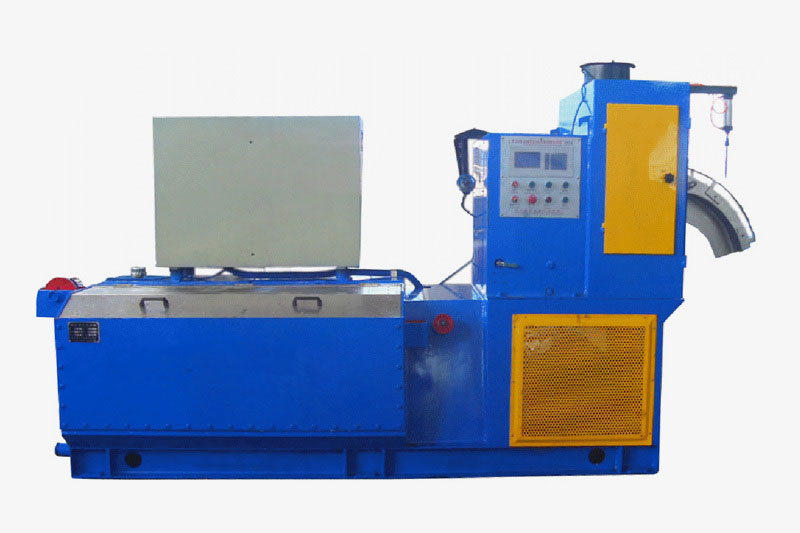

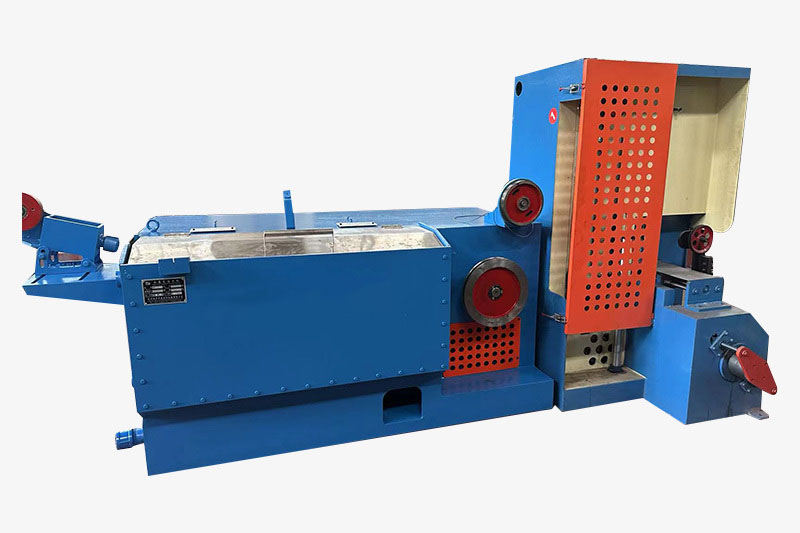

La machine de tréfilage humide est un processus utilisé dans l’industrie manufacturière pour réduire le diamètre d’un fil en le tirant à travers une série de matrices. Ce processus est essentiel pour produire des fils de différentes tailles et formes utilisés dans un large éventail d’applications, du câblage électrique aux clôtures. Un aspect crucial du processus de tréfilage est l’utilisation de lubrifiants, qui aident à réduire la friction entre le fil et les matrices, rendant le processus plus fluide et plus efficace.

En plus des lubrifiants à base d’huile et de savon, il existe également des lubrifiants synthétiques qui peuvent être utilisés dans le processus de tréfilage. Les lubrifiants synthétiques sont souvent préférés pour leurs propriétés lubrifiantes supérieures et leur capacité à résister à des températures élevées. Ces lubrifiants sont idéaux pour l’étirage de matériaux à haute résistance ou pour les applications impliquant des températures extrêmes.

Choisir le bon lubrifiant pour le processus de tréfilage est essentiel pour obtenir des résultats optimaux. Le type de lubrifiant utilisé dépend de facteurs tels que le matériau à étirer, la taille du fil et la vitesse du processus d’étirage. Il est important de travailler en étroite collaboration avec les fournisseurs de lubrifiants pour déterminer le meilleur lubrifiant pour votre application spécifique et pour garantir que le lubrifiant est appliqué correctement pour obtenir les résultats souhaités.

En conclusion, l’utilisation de différents types de lubrifiants dans le processus de tréfilage offre plusieurs avantages, notamment la réduction de la friction, la prolongation de la durée de vie des matrices et l’amélioration de la finition de surface du fil. En choisissant le lubrifiant adapté à votre application spécifique, vous pouvez garantir que le processus de tréfilage est fluide, efficace et produit des résultats de haute qualité. Travailler avec des fournisseurs de lubrifiants pour déterminer le lubrifiant le mieux adapté à vos besoins est essentiel pour obtenir des résultats optimaux dans le processus de tréfilage.

Défauts courants de tréfilage et comment les éviter

La machine à tréfiler le fil d’aluminium est un processus crucial dans la fabrication de divers types de produits en fil métallique, notamment le câblage électrique, les câbles et les clôtures. Ce procédé consiste à tirer un fil métallique à travers une série de filières pour réduire son diamètre et améliorer ses propriétés mécaniques. Si le tréfilage est une technique bien établie, elle n’est pas sans défis. Des défauts courants de tréfilage peuvent survenir au cours du processus, conduisant à des produits métalliques de qualité inférieure qui peuvent ne pas répondre aux normes de qualité. Dans cet article, nous aborderons certains des défauts de tréfilage les plus courants et comment ils peuvent être évités.

L’un des défauts de tréfilage les plus courants est la fissuration superficielle. Des fissures de surface peuvent se produire en raison d’un frottement excessif entre le fil et la matrice, entraînant des concentrations de contraintes localisées qui provoquent la fissuration du fil. Pour éviter les fissures superficielles, il est essentiel de s’assurer que le fil est correctement lubrifié pendant le processus de tréfilage. Les lubrifiants aident à réduire la friction entre le fil et la matrice, empêchant ainsi l’accumulation excessive de chaleur et les concentrations de contraintes pouvant conduire à des fissures. De plus, l’utilisation de matrices avec des surfaces lisses et des finitions de surface appropriées peut aider à réduire le risque de fissuration de surface.

Un autre défaut courant de tréfilage est l’usure des matrices. Les matrices sont soumises à des niveaux élevés de contraintes et d’usure pendant le processus de tréfilage, entraînant une dégradation progressive de leur qualité de surface. À mesure que les matrices s’usent, elles peuvent produire des surfaces rugueuses sur le fil, entraînant une friction accrue et des défauts potentiels. Pour éviter l’usure des matrices, il est essentiel d’inspecter et d’entretenir régulièrement les matrices utilisées dans le processus de tréfilage. Les matrices doivent être remplacées ou refaites si nécessaire pour garantir qu’elles conservent leur forme et leur finition de surface appropriées.

Un diamètre de fil incohérent est un autre défaut courant de tréfilage qui peut survenir en raison de variations dans le processus de tréfilage. Un diamètre de fil incohérent peut entraîner des problèmes tels qu’une mauvaise conductivité électrique ou une mauvaise résistance mécanique dans le produit filaire final. Pour éviter des diamètres de fil incohérents, il est essentiel de contrôler soigneusement les paramètres du processus d’étirage, tels que la vitesse d’étirage, la géométrie de la matrice et la lubrification. En maintenant un contrôle strict sur ces paramètres, les fabricants peuvent garantir que le fil produit répond aux spécifications requises en matière de diamètre et de propriétés mécaniques.

L’un des défauts de tréfilage les plus difficiles à éviter est la fissuration interne. Des fissures internes peuvent survenir en raison de divers facteurs, notamment des impuretés du matériau, une vitesse d’étirage excessive ou une mauvaise conception de la matrice. Les fissures internes sont particulièrement problématiques car elles ne sont pas visibles à la surface du fil et ne peuvent être détectées que par des méthodes de tests destructifs. Pour éviter les fissures internes, il est essentiel de contrôler soigneusement les paramètres du processus de tréfilage et de s’assurer que le matériau du fil est exempt d’impuretés pouvant conduire à des fissures. De plus, l’utilisation de matrices avec une conception et des finitions de surface appropriées peut contribuer à réduire le risque de fissuration interne.

En conclusion, le tréfilage est un processus complexe qui nécessite une attention particulière aux détails pour produire des produits métalliques de haute qualité. En comprenant les défauts courants de tréfilage et en prenant des mesures proactives pour les éviter, les fabricants peuvent garantir que leurs produits tréfilés répondent aux normes de qualité requises. Une lubrification appropriée, la maintenance des matrices, le contrôle des paramètres du processus et la qualité des matériaux sont tous des facteurs essentiels pour prévenir les défauts de tréfilage et produire des produits métalliques de haute qualité. En mettant en œuvre ces mesures préventives, les fabricants peuvent améliorer l’efficacité et la fiabilité de leurs processus de tréfilage, conduisant ainsi à une meilleure qualité globale des produits et à la satisfaction des clients.

One of the most challenging wire drawing defects to prevent is internal cracking. Internal cracks can occur due to a variety of factors, including material impurities, excessive drawing speed, or improper die design. Internal cracks are particularly problematic because they are not visible on the surface of the wire and can only be detected through destructive testing methods. To prevent internal cracking, it is essential to carefully control the drawing process parameters and ensure that the wire material is free from impurities that can lead to cracking. Additionally, using dies with proper design and surface finishes can help reduce the risk of internal cracking.

In conclusion, wire drawing is a complex process that requires careful attention to detail to produce high-quality wire products. By understanding the common wire drawing defects and taking proactive measures to prevent them, manufacturers can ensure that their wire products meet the required quality standards. Proper lubrication, die maintenance, control over process parameters, and material quality are all essential factors in preventing wire drawing defects and producing high-quality wire products. By implementing these preventive measures, manufacturers can improve the efficiency and reliability of their wire drawing processes, leading to better overall product quality and customer satisfaction.