Table of Contents

Comprensión del uso de diferentes lubricantes en el proceso de trefilado

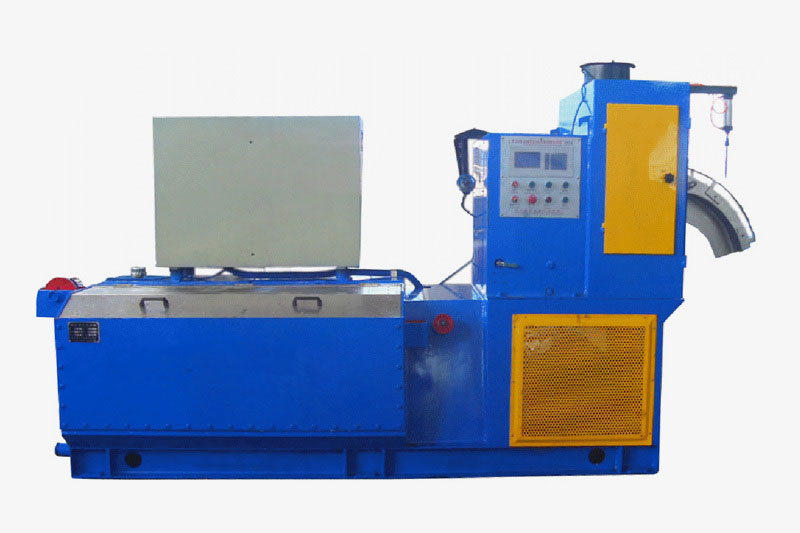

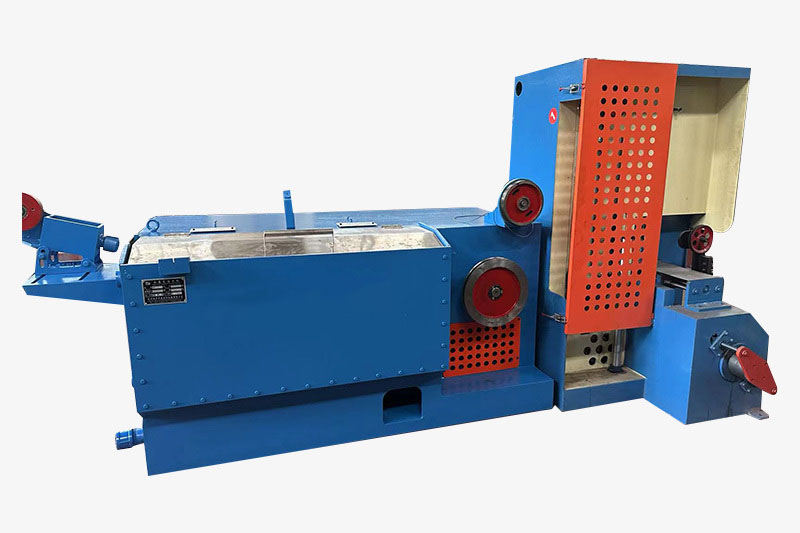

La máquina trefiladora en húmedo es un proceso utilizado en la industria manufacturera para reducir el diámetro de un alambre pasándolo a través de una serie de troqueles. Este proceso es esencial para producir cables de diversos tamaños y formas que se utilizan en una amplia gama de aplicaciones, desde cableado eléctrico hasta cercas. Un aspecto crucial del proceso de trefilado es el uso de lubricantes, que ayudan a reducir la fricción entre el alambre y las matrices, haciendo que el proceso sea más suave y eficiente.

Existen varios beneficios al utilizar diferentes tipos de lubricantes en el proceso de trefilado. Una de las principales ventajas es que los lubricantes ayudan a reducir la cantidad de fuerza necesaria para pasar el alambre a través de las matrices. Esto no solo facilita el proceso para el equipo, sino que también ayuda a prolongar la vida útil de las matrices, ya que se produce menos desgaste cuando el alambre se lubrica adecuadamente. Además, utilizar el lubricante adecuado puede ayudar a mejorar el acabado superficial del alambre, lo que da como resultado un producto más suave y uniforme.

Se pueden utilizar diferentes tipos de lubricantes en el proceso de trefilado, según los requisitos específicos de la aplicación. Un tipo común de lubricante son los lubricantes a base de aceite, que generalmente se usan para estirar metales más blandos como el aluminio o el cobre. Estos lubricantes proporcionan excelentes propiedades de lubricación y enfriamiento, lo que los hace ideales para reducir la fricción y el calor durante el proceso de trefilado.

Otro tipo de lubricante que se usa comúnmente en el trefilado son los lubricantes a base de jabón. Estos lubricantes se utilizan normalmente para estirar metales más duros como el acero o el acero inoxidable. Los lubricantes a base de jabón brindan excelentes propiedades de lubricación y ayudan a reducir la fricción entre el alambre y las matrices, haciendo que el proceso de trefilado sea más suave y eficiente.

Además de los lubricantes a base de aceite y jabón, también existen lubricantes sintéticos que se pueden utilizar en el proceso de trefilado. Los lubricantes sintéticos suelen preferirse por sus propiedades de lubricación superiores y su capacidad para soportar altas temperaturas. Estos lubricantes son ideales para trefilar materiales de alta resistencia o para aplicaciones donde hay temperaturas extremas.

Elegir el lubricante adecuado para el proceso de trefilado es esencial para lograr resultados óptimos. El tipo de lubricante utilizado dependerá de factores como el material que se trefila, el tamaño del alambre y la velocidad del proceso de trefilado. Es importante trabajar estrechamente con los proveedores de lubricantes para determinar el mejor lubricante para su aplicación específica y garantizar que se aplique correctamente para lograr los resultados deseados.

En conclusión, el uso de diferentes tipos de lubricantes en el proceso de trefilado ofrece varias ventajas. beneficios, incluida la reducción de la fricción, la extensión de la vida útil de los troqueles y la mejora del acabado superficial del alambre. Al elegir el lubricante adecuado para su aplicación específica, puede asegurarse de que el proceso de trefilado sea fluido, eficiente y produzca resultados de alta calidad. Trabajar con proveedores de lubricantes para determinar el mejor lubricante para sus necesidades es esencial para lograr resultados óptimos en el proceso de trefilado.

Defectos comunes en el trefilado y cómo prevenirlos

La máquina trefiladora para alambre de aluminio es un proceso crucial en la fabricación de diversos tipos de productos de alambre, incluidos cableado eléctrico, cables y cercas. Este proceso implica pasar un alambre de metal a través de una serie de troqueles para reducir su diámetro y mejorar sus propiedades mecánicas. Si bien el trefilado es una técnica bien establecida, no está exenta de desafíos. Durante el proceso pueden ocurrir defectos comunes de trefilado, lo que da lugar a productos de alambre de calidad inferior que pueden no cumplir con los estándares de calidad. En este artículo, analizaremos algunos de los defectos más comunes del trefilado y cómo se pueden prevenir.

Uno de los defectos más comunes del trefilado es el agrietamiento de la superficie. Pueden ocurrir grietas en la superficie debido a una fricción excesiva entre el alambre y la matriz, lo que lleva a concentraciones de tensión localizadas que causan que el alambre se agriete. Para evitar grietas en la superficie, es fundamental asegurarse de que el alambre esté adecuadamente lubricado durante el proceso de trefilado. Los lubricantes ayudan a reducir la fricción entre el alambre y la matriz, evitando la acumulación excesiva de calor y concentraciones de tensión que pueden provocar grietas. Además, el uso de matrices con superficies lisas y acabados superficiales adecuados puede ayudar a reducir el riesgo de agrietamiento de la superficie.

Otro defecto común del trefilado es el desgaste de la matriz. Los troqueles están sujetos a altos niveles de tensión y desgaste durante el proceso de trefilado, lo que lleva a una degradación gradual de la calidad de su superficie. A medida que los troqueles se desgastan, pueden producir superficies rugosas en el alambre, lo que provoca una mayor fricción y posibles defectos. Para evitar el desgaste de las matrices, es esencial inspeccionar y mantener periódicamente las matrices utilizadas en el proceso de trefilado. Los troqueles deben reemplazarse o repavimentarse según sea necesario para garantizar que mantengan su forma y acabado superficial adecuados.

El diámetro inconsistente del alambre es otro defecto común de trefilado que puede ocurrir debido a variaciones en el proceso de trefilado. Un diámetro de alambre inconsistente puede provocar problemas como una mala conductividad eléctrica o resistencia mecánica en el producto de alambre final. Para evitar diámetros de alambre inconsistentes, es esencial controlar cuidadosamente los parámetros del proceso de trefilado, como la velocidad de trefilado, la geometría del troquel y la lubricación. Al mantener un control estricto sobre estos parámetros, los fabricantes pueden garantizar que el alambre producido cumpla con las especificaciones requeridas en cuanto a diámetro y propiedades mecánicas.

Uno de los defectos de trefilado más difíciles de prevenir es el agrietamiento interno. Las grietas internas pueden ocurrir debido a una variedad de factores, incluidas impurezas del material, velocidad excesiva de estirado o diseño inadecuado del troquel. Las grietas internas son particularmente problemáticas porque no son visibles en la superficie del cable y sólo pueden detectarse mediante métodos de prueba destructivos. Para evitar el agrietamiento interno, es fundamental controlar cuidadosamente los parámetros del proceso de trefilado y asegurarse de que el material del alambre esté libre de impurezas que puedan provocar agrietamiento. Además, el uso de troqueles con diseño y acabados superficiales adecuados puede ayudar a reducir el riesgo de grietas internas.

En conclusión, el trefilado es un proceso complejo que requiere una cuidadosa atención a los detalles para producir productos de alambre de alta calidad. Al comprender los defectos comunes del trefilado y tomar medidas proactivas para prevenirlos, los fabricantes pueden garantizar que sus productos de alambre cumplan con los estándares de calidad requeridos. La lubricación adecuada, el mantenimiento de la matriz, el control de los parámetros del proceso y la calidad del material son factores esenciales para prevenir defectos en el trefilado y producir productos de alambre de alta calidad. Al implementar estas medidas preventivas, los fabricantes pueden mejorar la eficiencia y confiabilidad de sus procesos de trefilado, lo que conduce a una mejor calidad general del producto y la satisfacción del cliente.