Table of Contents

Verstehen Sie die Verwendung verschiedener Schmiermittel im Drahtziehprozess

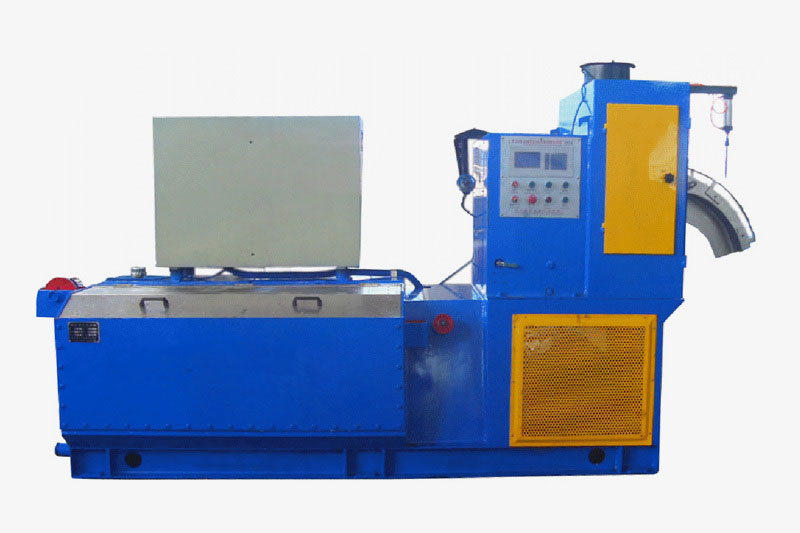

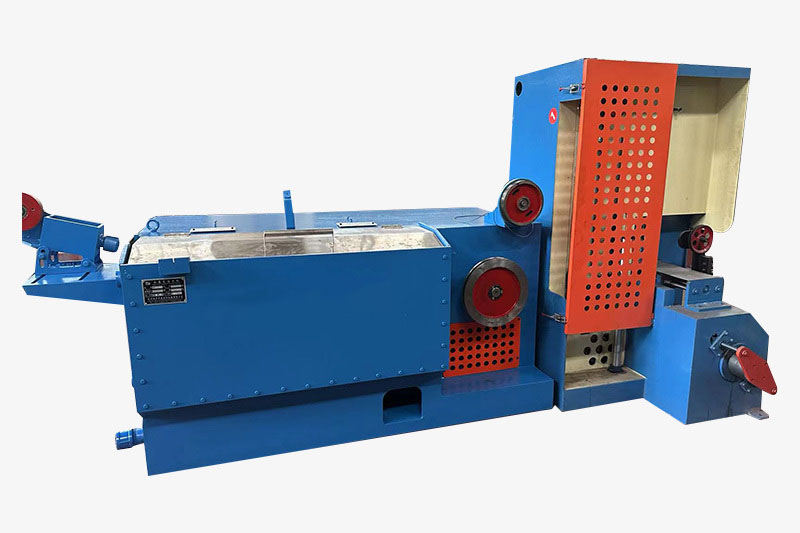

Nass-Drahtziehmaschine ist ein Verfahren, das in der Fertigungsindustrie verwendet wird, um den Durchmesser eines Drahtes zu reduzieren, indem er durch eine Reihe von Matrizen gezogen wird. Dieses Verfahren ist für die Herstellung von Drähten unterschiedlicher Größe und Form unerlässlich, die in einer Vielzahl von Anwendungen eingesetzt werden, von der Elektroverkabelung bis zum Zaunbau. Ein entscheidender Aspekt des Drahtziehprozesses ist die Verwendung von Schmiermitteln, die dazu beitragen, die Reibung zwischen Draht und Matrizen zu verringern und den Prozess reibungsloser und effizienter zu gestalten.

Die Verwendung verschiedener Arten von Schmiermitteln beim Drahtziehprozess bietet mehrere Vorteile. Einer der Hauptvorteile besteht darin, dass Schmiermittel dazu beitragen, den Kraftaufwand zu reduzieren, der erforderlich ist, um den Draht durch die Matrizen zu ziehen. Dies schont nicht nur die Ausrüstung, sondern trägt auch dazu bei, die Lebensdauer der Matrizen zu verlängern, da bei ordnungsgemäßer Schmierung des Drahtes weniger Verschleiß auftritt. Darüber hinaus kann die Verwendung des richtigen Schmiermittels dazu beitragen, die Oberflächenbeschaffenheit des Drahtes zu verbessern, was zu einem glatteren und gleichmäßigeren Produkt führt.

Im Drahtziehprozess können je nach den spezifischen Anforderungen der Anwendung verschiedene Arten von Schmiermitteln verwendet werden. Eine gängige Art von Schmiermitteln sind Schmiermittel auf Ölbasis, die typischerweise zum Ziehen weicherer Metalle wie Aluminium oder Kupfer verwendet werden. Diese Schmiermittel bieten hervorragende Schmier- und Kühleigenschaften und eignen sich daher ideal zur Reduzierung von Reibung und Hitze während des Ziehvorgangs.

Eine weitere Art von Schmiermitteln, die häufig beim Drahtziehen verwendet werden, sind Schmiermittel auf Seifenbasis. Diese Schmierstoffe werden typischerweise zum Ziehen härterer Metalle wie Stahl oder Edelstahl verwendet. Schmiermittel auf Seifenbasis bieten hervorragende Schmiereigenschaften und tragen dazu bei, die Reibung zwischen Draht und Matrizen zu verringern, wodurch der Ziehprozess reibungsloser und effizienter wird.

Neben Schmierstoffen auf Öl- und Seifenbasis gibt es auch synthetische Schmierstoffe, die im Drahtziehprozess eingesetzt werden können. Synthetische Schmierstoffe werden oft wegen ihrer hervorragenden Schmiereigenschaften und ihrer Widerstandsfähigkeit gegen hohe Temperaturen bevorzugt. Diese Schmierstoffe eignen sich ideal zum Ziehen hochfester Materialien oder für Anwendungen, bei denen extreme Temperaturen auftreten.

Die Wahl des richtigen Schmierstoffs für den Drahtziehprozess ist entscheidend für die Erzielung optimaler Ergebnisse. Die Art des verwendeten Schmiermittels hängt von Faktoren wie dem zu ziehenden Material, der Größe des Drahtes und der Geschwindigkeit des Ziehvorgangs ab. Es ist wichtig, eng mit den Schmierstofflieferanten zusammenzuarbeiten, um den besten Schmierstoff für Ihre spezifische Anwendung zu ermitteln und sicherzustellen, dass der Schmierstoff richtig aufgetragen wird, um die gewünschten Ergebnisse zu erzielen.

Zusammenfassend lässt sich sagen, dass die Verwendung verschiedener Arten von Schmierstoffen im Drahtziehprozess mehrere Vorteile bietet Zu den Vorteilen gehören die Verringerung der Reibung, die Verlängerung der Lebensdauer der Matrizen und die Verbesserung der Oberflächenbeschaffenheit des Drahtes. Durch die Auswahl des richtigen Schmiermittels für Ihre spezifische Anwendung können Sie sicherstellen, dass der Drahtziehprozess reibungslos und effizient verläuft und qualitativ hochwertige Ergebnisse liefert. Die Zusammenarbeit mit Schmierstofflieferanten zur Ermittlung des besten Schmierstoffs für Ihre Anforderungen ist für die Erzielung optimaler Ergebnisse im Drahtziehprozess von entscheidender Bedeutung.

Häufige Fehler beim Drahtziehen und wie man sie verhindert

Die Drahtziehmaschine für Aluminiumdraht ist ein entscheidender Prozess bei der Herstellung verschiedener Arten von Drahtprodukten, einschließlich elektrischer Leitungen, Kabel und Zäune. Bei diesem Verfahren wird ein Metalldraht durch eine Reihe von Matrizen gezogen, um seinen Durchmesser zu verringern und seine mechanischen Eigenschaften zu verbessern. Obwohl das Drahtziehen eine gut etablierte Technik ist, ist es nicht ohne Herausforderungen. Während des Prozesses können häufig Fehler beim Drahtziehen auftreten, die zu minderwertigen Drahtprodukten führen, die möglicherweise nicht den Qualitätsstandards entsprechen. In diesem Artikel besprechen wir einige der häufigsten Fehler beim Drahtziehen und wie sie verhindert werden können.

Einer der häufigsten Fehler beim Drahtziehen sind Oberflächenrisse. Aufgrund übermäßiger Reibung zwischen Draht und Matrize können Oberflächenrisse auftreten, die zu lokalen Spannungskonzentrationen führen, die zu Rissen im Draht führen. Um Oberflächenrisse zu vermeiden, muss unbedingt darauf geachtet werden, dass der Draht während des Ziehvorgangs ausreichend geschmiert wird. Schmiermittel tragen dazu bei, die Reibung zwischen Draht und Matrize zu verringern und verhindern so einen übermäßigen Wärmestau und Spannungskonzentrationen, die zu Rissen führen können. Darüber hinaus kann die Verwendung von Matrizen mit glatten Oberflächen und ordnungsgemäßer Oberflächenbeschaffenheit dazu beitragen, das Risiko von Oberflächenrissen zu verringern.

Ein weiterer häufiger Fehler beim Drahtziehen ist der Matrizenverschleiß. Beim Drahtziehen sind die Matrizen hohen Belastungen und Abnutzungserscheinungen ausgesetzt, was zu einer allmählichen Verschlechterung ihrer Oberflächenqualität führt. Wenn die Matrizen verschleißen, können sie raue Oberflächen auf dem Draht erzeugen, was zu erhöhter Reibung und möglichen Defekten führt. Um einem Werkzeugverschleiß vorzubeugen, ist es wichtig, die beim Drahtziehprozess verwendeten Werkzeuge regelmäßig zu überprüfen und zu warten. Die Matrizen sollten bei Bedarf ausgetauscht oder mit einer neuen Oberfläche versehen werden, um sicherzustellen, dass sie ihre richtige Form und Oberflächenbeschaffenheit beibehalten.

Ein uneinheitlicher Drahtdurchmesser ist ein weiterer häufiger Fehler beim Drahtziehen, der aufgrund von Abweichungen im Ziehprozess auftreten kann. Ein inkonsistenter Drahtdurchmesser kann zu Problemen wie einer schlechten elektrischen Leitfähigkeit oder mechanischen Festigkeit des Enddrahtprodukts führen. Um inkonsistente Drahtdurchmesser zu vermeiden, ist es wichtig, die Ziehprozessparameter wie Ziehgeschwindigkeit, Matrizengeometrie und Schmierung sorgfältig zu kontrollieren. Durch die strenge Kontrolle dieser Parameter können Hersteller sicherstellen, dass der hergestellte Draht die erforderlichen Spezifikationen für Durchmesser und mechanische Eigenschaften erfüllt.

Einer der am schwierigsten zu verhindernden Drahtziehfehler ist die innere Rissbildung. Interne Risse können aufgrund einer Vielzahl von Faktoren auftreten, darunter Materialverunreinigungen, zu hohe Ziehgeschwindigkeit oder unsachgemäßes Matrizendesign. Besonders problematisch sind innere Risse, da sie auf der Oberfläche des Drahtes nicht sichtbar sind und nur durch zerstörende Prüfverfahren erkannt werden können. Um innere Risse zu vermeiden, ist es wichtig, die Parameter des Ziehprozesses sorgfältig zu kontrollieren und sicherzustellen, dass das Drahtmaterial frei von Verunreinigungen ist, die zu Rissen führen können. Darüber hinaus kann die Verwendung von Matrizen mit geeignetem Design und Oberflächenbeschaffenheit dazu beitragen, das Risiko von inneren Rissen zu verringern.

Zusammenfassend lässt sich sagen, dass das Drahtziehen ein komplexer Prozess ist, der sorgfältige Liebe zum Detail erfordert, um qualitativ hochwertige Drahtprodukte herzustellen. Durch das Verständnis der häufigsten Fehler beim Drahtziehen und das Ergreifen proaktiver Maßnahmen zu deren Vermeidung können Hersteller sicherstellen, dass ihre Drahtprodukte den erforderlichen Qualitätsstandards entsprechen. Die richtige Schmierung, die Wartung der Matrizen, die Kontrolle der Prozessparameter und die Materialqualität sind wesentliche Faktoren, um Fehler beim Drahtziehen zu vermeiden und qualitativ hochwertige Drahtprodukte herzustellen. Durch die Umsetzung dieser vorbeugenden Maßnahmen können Hersteller die Effizienz und Zuverlässigkeit ihrer Drahtziehprozesse verbessern, was zu einer insgesamt besseren Produktqualität und Kundenzufriedenheit führt.