Table of Contents

Best Practices für die Implementierung von mechanischem Schleifen und Entzundern bei Drahtziehvorgängen

Drahtziehen ist ein entscheidender Prozess bei der Herstellung verschiedener Produkte, einschließlich Drähten, Kabeln und Federn. Bei diesem Verfahren werden Metalldrähte durch eine Reihe von Matrizen gezogen, um ihren Durchmesser zu verringern und ihre Oberflächenbeschaffenheit zu verbessern. Eine der Herausforderungen beim Drahtziehen ist jedoch das Vorhandensein von Zunder auf der Drahtoberfläche. Zunder ist eine Oxidschicht, die sich auf der Oberfläche des Metalls bildet, wenn es während des Herstellungsprozesses hohen Temperaturen ausgesetzt wird. Diese Ablagerungen können sich negativ auf die Qualität des Drahtes auswirken, indem sie Oberflächenfehler verursachen und die Gesamtfestigkeit des Drahtes verringern.

Um dieses Problem zu lösen, wird häufig eine mechanische Entzunderung eingesetzt, um Zunder von der Drahtoberfläche zu entfernen. Bei der mechanischen Entzunderung werden abrasive Materialien wie Stahlbürsten oder Schleifbänder verwendet, um den Zunder physisch von der Drahtoberfläche zu entfernen. Dieser Prozess entfernt wirksam Zunder und verbessert die Oberflächenbeschaffenheit des Drahtes, was zu einem qualitativ hochwertigeren Endprodukt führt.

Einer der Hauptvorteile der mechanischen Entzunderung ist die Fähigkeit, Zunder zu entfernen, ohne die Abmessungen des Drahtes zu verändern. Im Gegensatz zu chemischen Entzunderungsmethoden, die manchmal zu Dimensionsänderungen im Draht führen können, ist die mechanische Entzunderung ein zerstörungsfreier Prozess, der die Integrität des Drahtes bewahrt. Dies ist besonders wichtig bei Drahtziehvorgängen, bei denen präzise Abmessungen für die Leistung des Endprodukts von entscheidender Bedeutung sind.

Ein weiterer Vorteil der mechanischen Entzunderung ist ihre Vielseitigkeit und Anpassungsfähigkeit an verschiedene Arten von Drähten und Zunder. Unabhängig davon, ob es sich um Weichstahl, Edelstahl oder andere Legierungen handelt, kann die mechanische Entzunderung auf die spezifischen Anforderungen des Drahtziehvorgangs zugeschnitten werden. Darüber hinaus können die bei der mechanischen Entzunderung verwendeten Schleifmaterialien an unterschiedliche Niveaus der Zunderbildung angepasst werden, um sicherzustellen, dass der Prozess selbst hartnäckigste Zunderablagerungen effektiv entfernt.

Der Einsatz mechanischer Schleifband-Entzunderungsmittel bei Drahtziehvorgängen erfordert eine sorgfältige Planung und Berücksichtigung verschiedener Faktoren. Eine der wichtigsten Überlegungen ist die Auswahl des geeigneten Schleifmittels für den Entzunderungsprozess. Die Wahl des Schleifmittels hängt von der Art des zu bearbeitenden Metalls, der Dicke der Zunderschicht und der gewünschten Oberflächenbeschaffenheit des Drahtes ab. Es ist wichtig, eng mit Lieferanten und Herstellern zusammenzuarbeiten, um das am besten geeignete Schleifmittel für die spezifischen Anforderungen des Drahtziehvorgangs zu ermitteln.

Zusätzlich zur Auswahl des richtigen Schleifmittels ist eine ordnungsgemäße Wartung und Überwachung der Entzunderungsausrüstung von entscheidender Bedeutung konsistente und effektive Entkalkungsergebnisse. Eine regelmäßige Inspektion der Schleifbänder oder -bürsten sowie die Überwachung der Parameter des Entzunderungsprozesses wie Druck und Geschwindigkeit können dabei helfen, etwaige Probleme oder potenzielle Probleme zu erkennen, die die Qualität des Entzunderungsprozesses beeinträchtigen könnten. Durch die Aufrechterhaltung eines guten Betriebszustands der Ausrüstung und die Überwachung der Prozessparameter können Drahtziehbetriebe optimale Entzunderungsergebnisse erzielen und die Gesamtqualität des Endprodukts verbessern.

Zusammenfassend lässt sich sagen, dass die mechanische Entzunderung ein wertvolles Werkzeug beim Drahtziehen ist, um Zunder zu entfernen und die Oberflächenbeschaffenheit des Drahtes zu verbessern. Durch die Auswahl des geeigneten Schleifmaterials, die Wartung der Entzunderungsausrüstung und die Überwachung der Prozessparameter können Drahtziehbetriebe konsistente und effektive Entzunderungsergebnisse erzielen. Bei richtiger Umsetzung und Best Practices kann die mechanische Entzunderung dazu beitragen, die Qualität und Leistung von Drahtprodukten zu verbessern, was sie zu einem unverzichtbaren Prozess in der Fertigungsindustrie macht.

Vorteile der mechanischen Entzunderung im Drahtziehprozess

Drahtziehen ist ein Verfahren zur Herstellung verschiedener Produkte wie Drähte, Kabel und Federn. Dabei wird ein Metallstab oder -draht durch eine Reihe von Matrizen gezogen, um seinen Durchmesser zu verringern und seine Oberflächenbeschaffenheit zu verbessern. Einer der wichtigsten Schritte im Drahtziehprozess ist die Entzunderung, bei der jegliches Oxid oder Zunder entfernt wird, der sich möglicherweise während des Herstellungsprozesses auf der Oberfläche des Metalls gebildet hat.

Es gibt verschiedene Methoden zur Entzunderung, darunter chemische, mechanische und Elektrochemische Entkalkung. In diesem Artikel konzentrieren wir uns auf die Vorteile der mechanischen Entzunderung beim Drahtziehprozess.

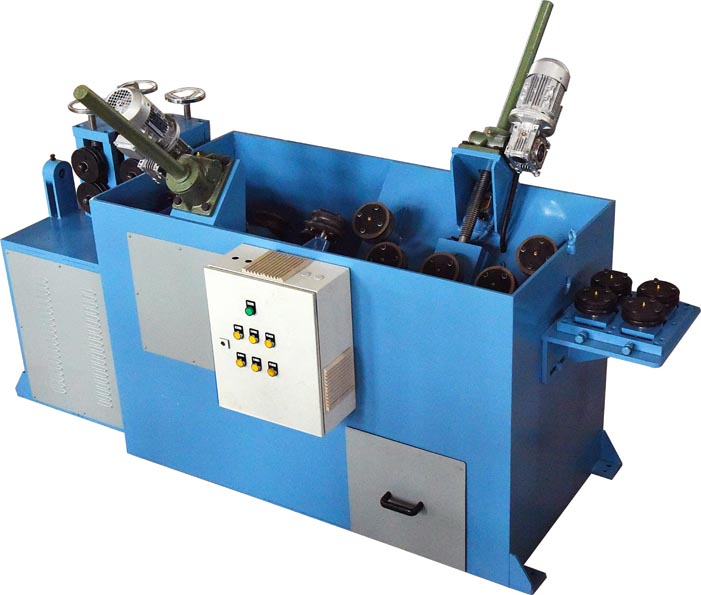

Bei einer mechanischen Sandband-Entzunderungsmaschine werden abrasive Materialien wie Stahlbürsten oder Kugelstrahlen verwendet, um den Zunder physikalisch von der Metalloberfläche zu entfernen . Mit dieser Methode werden selbst hartnäckigste Ablagerungen äußerst effektiv entfernt und eine saubere und glatte Oberfläche zurückgelassen, die sich ideal für die Weiterverarbeitung eignet.

Einer der Hauptvorteile der mechanischen Entzunderung ist ihre Fähigkeit, die Effizienz des Drahtziehprozesses zu verbessern. Durch die Entfernung des Zunders von der Metalloberfläche verringert die mechanische Entzunderung die Reibung zwischen dem Metall und den Matrizen, sodass das Metall leichter und mit weniger Kraft gezogen werden kann. Dies führt zu einer glatteren und gleichmäßigeren Oberfläche des Endprodukts sowie zu einer Reduzierung der Energiemenge, die für den Abschluss des Ziehvorgangs erforderlich ist.

Zusätzlich zur Verbesserung der Effizienz trägt die mechanische Entzunderung auch dazu bei, die Lebensdauer der Formen zu verlängern Wird beim Drahtziehen verwendet. Ablagerungen können zu vorzeitigem Verschleiß und Schäden an den Werkzeugen führen, was zu erhöhten Wartungskosten und Ausfallzeiten führt. Durch die Entfernung des Zunders, bevor er Schäden verursachen kann, trägt die mechanische Entkalkung dazu bei, die Lebensdauer der Matrizen zu verlängern und die Notwendigkeit eines häufigen Austauschs zu reduzieren.

Ein weiterer Vorteil der mechanischen Entzunderung ist die Fähigkeit, die Qualität des Endprodukts zu verbessern. Ablagerungen auf der Metalloberfläche können zu Defekten im Draht führen, wie z. B. Grübchen, Rissen und Oberflächenunregelmäßigkeiten. Durch die Entfernung des Zunders trägt die mechanische Entzunderung dazu bei, dass der Draht eine glatte und gleichmäßige Oberflächenbeschaffenheit aufweist, die frei von Mängeln ist, die seine Leistung oder sein Aussehen beeinträchtigen könnten.

Außerdem ist die mechanische Entzunderung im Vergleich zur chemischen Entzunderung eine umweltfreundlichere Option. Bei der chemischen Entkalkung werden häufig scharfe Säuren und andere Chemikalien verwendet, die umweltschädlich sein und eine Gefahr für die Arbeiter darstellen können. Bei der mechanischen Entzunderung hingegen werden abrasivere Materialien verwendet, die sicherer und nachhaltiger sind, was sie zu einer umweltfreundlicheren Wahl für die Entzunderung im Drahtziehprozess macht.

Zusammenfassend lässt sich sagen, dass die mechanische Entzunderung eine Reihe von Vorteilen für das Drahtziehen bietet einschließlich verbesserter Effizienz, verlängerter Werkzeuglebensdauer, verbesserter Produktqualität und ökologischer Nachhaltigkeit. Durch die Entfernung von Zunder von der Metalloberfläche trägt die mechanische Entzunderung dazu bei, eine glatte und gleichmäßige Oberfläche des Endprodukts zu gewährleisten und gleichzeitig die Wartungskosten und die Umweltbelastung zu reduzieren. Insgesamt ist die mechanische Entzunderung ein wertvolles Werkzeug für Hersteller, die ihren Drahtziehprozess optimieren und qualitativ hochwertige Produkte effizient und nachhaltig produzieren möchten.