Table of Contents

Wie Single Draft Blocks mit Drop Coiler die Produktionseffizienz verbessern

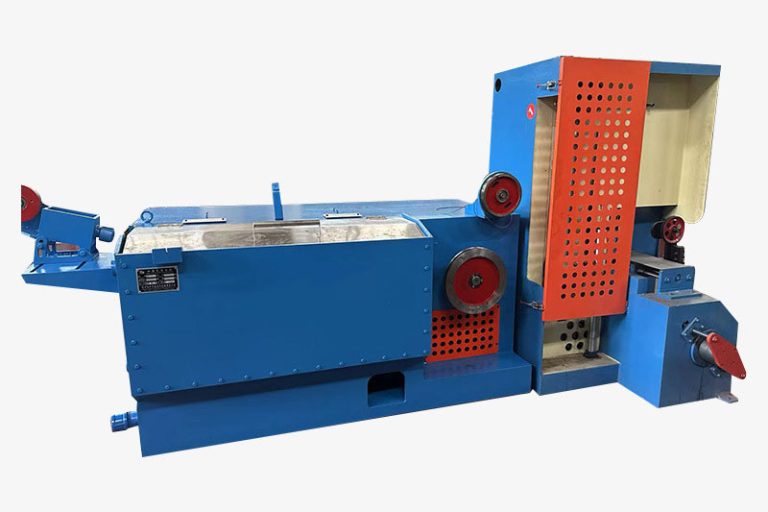

Einzelstränge mit vertikalem Fallwickler sind eine entscheidende Komponente in der Textilindustrie und spielen eine wichtige Rolle bei der Verbesserung der Produktionseffizienz. Diese innovativen Maschinen haben die Art und Weise, wie Garn verarbeitet wird, revolutioniert und bieten zahlreiche Vorteile, die letztlich zu einer höheren Produktivität und Qualitätsproduktion führen.

Einer der Hauptvorteile von Einzelzugblöcken mit Drop-Coiler ist ihre Fähigkeit, den Spinnprozess zu rationalisieren. Durch den Wegfall mehrerer Streckstufen vereinfachen diese Maschinen die Produktionslinie und reduzieren den Zeit- und Ressourcenaufwand für die Garnproduktion. Dies beschleunigt nicht nur den Herstellungsprozess, sondern minimiert auch das Risiko von Fehlern und Inkonsistenzen, die bei herkömmlichen Spinnmethoden auftreten können.

Darüber hinaus sind Einzelzugblöcke mit Drop-Coiler darauf ausgelegt, die Garnqualität zu verbessern. Durch einen kontrollierteren und gleichmäßigeren Streckprozess stellen diese Maschinen sicher, dass das produzierte Garn einen höheren Standard aufweist und weniger Unvollkommenheiten und Variationen aufweist. Dies führt zu einem konsistenteren und zuverlässigeren Produkt, das den strengen Qualitätsstandards der Textilindustrie entspricht.

Neben der Verbesserung der Garnqualität bieten Hochgeschwindigkeitswickler mit horizontaler Winde auch eine erhöhte Flexibilität in der Produktion. Diese Maschinen können problemlos an unterschiedliche Fasertypen und Garnstärken angepasst werden, sodass Hersteller schnell zwischen Produkten wechseln können, ohne dass umfangreiche Umrüstungen oder Ausfallzeiten erforderlich sind. Diese Vielseitigkeit ist im heutigen schnelllebigen Markt von entscheidender Bedeutung, in dem die Fähigkeit, sich an veränderte Anforderungen anzupassen, entscheidend für den Erfolg ist.

Ein weiterer wesentlicher Vorteil von Single-Draft-Blöcken mit Drop-Coiler ist ihre Energieeffizienz. Diese Maschinen sind so konzipiert, dass sie mit minimalem Stromverbrauch arbeiten, was die Gesamtproduktionskosten senkt und sie zu einer nachhaltigeren Option für Textilhersteller macht. Durch die Optimierung des Energieverbrauchs helfen diese Maschinen Unternehmen dabei, ihren CO2-Fußabdruck zu reduzieren und zu einem umweltfreundlicheren Herstellungsprozess beizutragen.

Darüber hinaus sind Einzelzugblöcke mit Drop-Coiler einfach zu warten und zu bedienen und erfordern nur minimale Schulung und Aufsicht. Dies verringert den Bedarf an qualifizierten Arbeitskräften und ermöglicht es den Herstellern, Ressourcen effizienter zu nutzen, was die Gesamteffizienz der Produktion weiter verbessert. Darüber hinaus sind diese Maschinen auf Langlebigkeit ausgelegt und verfügen über langlebige Komponenten, die den Strapazen des Dauereinsatzes standhalten und so eine lange Lebensdauer und minimale Ausfallzeiten gewährleisten.

Insgesamt sind Einzelzugblöcke mit Fallhaspel eine wertvolle Investition für Textilhersteller, die Verbesserungen anstreben ihre Produktionseffizienz. Diese Maschinen bieten eine Reihe von Vorteilen, von der Rationalisierung des Spinnprozesses und der Verbesserung der Garnqualität bis hin zur Erhöhung der Flexibilität und der Reduzierung des Energieverbrauchs. Durch die Integration einzelner Zugblöcke mit Fallhaspel in ihre Produktionslinie können Unternehmen eine höhere Produktivität, niedrigere Kosten und einen nachhaltigeren Herstellungsprozess erreichen.

Tipps zur Wartung einzelner Draft-Blöcke mit Drop Coiler

Einzelverzugsblöcke mit Fallhaspel sind wesentliche Komponenten in der Textilindustrie und dienen der Führung des Garns während des Spinnprozesses. Die ordnungsgemäße Wartung dieser Blöcke ist entscheidend, um einen reibungslosen Betrieb zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden. In diesem Artikel besprechen wir einige Tipps zur Wartung einzelner Zugblöcke mit Biegehaspel, um deren Effizienz und Langlebigkeit zu maximieren.

In erster Linie ist die regelmäßige Reinigung der einzelnen Zugblöcke unerlässlich, um die Ansammlung von Staub, Schmutz und anderen Ablagerungen zu verhindern das kann sich auf ihre Leistung auswirken. Entfernen Sie vorsichtig alle Partikel, die sich möglicherweise auf den Blöcken angesammelt haben, mit einer weichen Bürste oder einem Tuch. Vermeiden Sie die Verwendung aggressiver Chemikalien oder abrasiver Materialien, die die Oberfläche der Blöcke beschädigen könnten.

Zusätzlich zur Reinigung ist es wichtig, die einzelnen Zugblöcke regelmäßig auf Anzeichen von Abnutzung oder Beschädigung zu überprüfen. Überprüfen Sie, ob Risse, Absplitterungen oder andere Unvollkommenheiten vorhanden sind, die die reibungslose Bewegung des Garns beeinträchtigen könnten. Wenn Probleme festgestellt werden, ist es wichtig, diese umgehend zu beheben, um weitere Schäden zu verhindern und sicherzustellen, dass die Blöcke weiterhin ordnungsgemäß funktionieren.

Ein weiterer wichtiger Aspekt bei der Wartung einzelner Zugblöcke mit Fallhaspel ist die Schmierung. Eine ordnungsgemäße Schmierung der Blöcke ist wichtig, um die Reibung zu reduzieren und einen reibungslosen Betrieb zu gewährleisten. Verwenden Sie ein vom Hersteller empfohlenes hochwertiges Gleitmittel und tragen Sie es gemäß den Anweisungen des Herstellers auf. Achten Sie darauf, den Schmiermittelstand regelmäßig zu überprüfen und bei Bedarf erneut aufzutragen, um einen reibungslosen Betrieb der Blöcke zu gewährleisten.

Neben der Reinigung, Inspektion und Schmierung der einzelnen Zugblöcke ist es auch wichtig, regelmäßig die Spannung des durchlaufenden Garns zu überprüfen Blöcke. Eine falsche Spannung kann zu Problemen wie Garnriss oder ungleichmäßigem Spinnen führen. Stellen Sie sicher, dass die Spannung gemäß den Angaben des Herstellers richtig eingestellt ist und passen Sie sie bei Bedarf an, um eine optimale Leistung aufrechtzuerhalten.

Außerdem ist es wichtig, regelmäßig die Ausrichtung der einzelnen Zugblöcke mit dem Fallwickler zu überprüfen. Eine Fehlausrichtung kann zu Problemen wie Garnhängen oder Garnbruch führen. Verwenden Sie ein Richtlineal oder ein Ausrichtungswerkzeug, um sicherzustellen, dass die Blöcke richtig ausgerichtet sind, und nehmen Sie gegebenenfalls Anpassungen vor, um etwaige Probleme zu beheben.

Zuletzt ist es wichtig, detaillierte Aufzeichnungen über die an den einzelnen Zugblöcken mit Fallhaspel durchgeführten Wartungsarbeiten zu führen. Auf diese Weise können Sie nachverfolgen, wann die letzte Wartung durchgeführt wurde, welche Aufgaben abgeschlossen wurden und welche Probleme festgestellt wurden. Das Führen genauer Aufzeichnungen trägt dazu bei, sicherzustellen, dass die Wartung termingerecht durchgeführt wird, und ermöglicht eine schnelle Identifizierung wiederkehrender Probleme.

Zusammenfassend lässt sich sagen, dass die ordnungsgemäße Wartung einzelner Zugblöcke mit Fallhaspel von entscheidender Bedeutung ist, um einen reibungslosen Betrieb zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden. Wenn Sie die in diesem Artikel aufgeführten Tipps befolgen, können Sie die Effizienz und Langlebigkeit dieser wichtigen Komponenten in der Textilindustrie maximieren. Regelmäßige Reinigung, Inspektion, Schmierung, Spannungsprüfung, Ausrichtung und Protokollierung sind wichtige Aspekte bei der Wartung einzelner Zugblöcke mit Fallhaspel. Indem Sie diese Aufgaben regelmäßig erledigen, können Sie dazu beitragen, dass Ihre Ausrüstung weiterhin die beste Leistung erbringt.