Table of Contents

Tipps zur Maximierung der Effizienz und Qualität bei der Herstellung von Zinkdrähten mit einer Nassziehmaschine

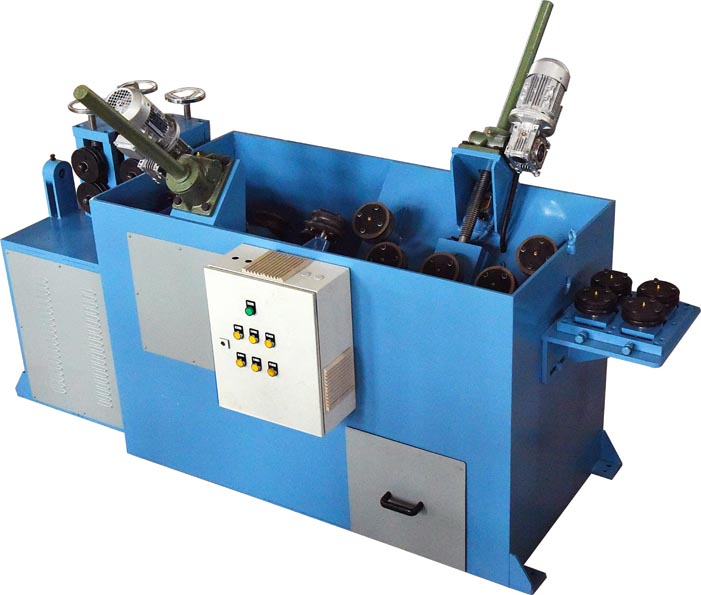

Gleitdrahtziehmaschine für die Zinkdrahtverarbeitung ist eine entscheidende Komponente in verschiedenen Branchen, darunter Automobil, Bauwesen und Elektronik. Um der wachsenden Nachfrage nach hochwertigem Zinkdraht gerecht zu werden, setzen Hersteller auf Nassziehmaschinen. Diese Maschinen sind für die Herstellung von Zinkdrähten mit präzisen Abmessungen und hervorragender Oberflächenqualität konzipiert. Um jedoch die Effizienz und Qualität bei der Herstellung von Zinkdrähten zu maximieren, müssen Hersteller bestimmte Tipps und Best Practices befolgen.

Einer der Schlüsselfaktoren für die Herstellung hochwertiger Zinkdrähte ist die ordnungsgemäße Wartung der Nassziehmaschine. Regelmäßige Reinigung und Schmierung der Maschinenkomponenten sind unerlässlich, um Verschleiß vorzubeugen, der zu Produktionsineffizienzen und schlechter Drahtqualität führen kann. Darüber hinaus sollten Hersteller die Maschine regelmäßig auf Anzeichen von Schäden oder Fehlfunktionen überprüfen und diese umgehend beheben, um kostspielige Ausfallzeiten zu vermeiden.

Ein weiterer wichtiger Tipp zur Maximierung von Effizienz und Qualität bei der Zinkdrahtproduktion ist die Verwendung hochwertiger Rohstoffe. Die Qualität der im Produktionsprozess verwendeten Zinkbarren hat direkten Einfluss auf die Qualität des Endprodukts. Hersteller sollten Zinkbarren von seriösen Lieferanten beziehen, die strenge Qualitätskontrollstandards einhalten, um eine gleichbleibende Drahtqualität zu gewährleisten.

Außerdem ist eine ordnungsgemäße Drahtkühlung beim Nassziehprozess von entscheidender Bedeutung, um eine Überhitzung zu verhindern und die mechanischen Eigenschaften des Drahtes aufrechtzuerhalten. Hersteller sollten den Kühlprozess sorgfältig überwachen und die Kühlparameter nach Bedarf anpassen, um die gewünschte Drahtqualität zu erreichen. Darüber hinaus kann die Verwendung der richtigen Schmiermittel während des Ziehprozesses dazu beitragen, die Reibung zu reduzieren und die Oberflächenbeschaffenheit des Drahtes zu verbessern.

Neben der Maschinenwartung und der Rohmaterialqualität ist die Optimierung der Ziehprozessparameter von entscheidender Bedeutung für die Maximierung der Effizienz und Qualität bei der Herstellung von Zinkdrähten. Hersteller sollten die Ziehgeschwindigkeit, die Matrizengeometrie und den Schmierstoffgehalt sorgfältig anpassen, um die gewünschten Drahtabmessungen und Oberflächenqualität zu erreichen. Die regelmäßige Überwachung und Feinabstimmung dieser Parameter kann Herstellern dabei helfen, gleichbleibend hochwertige Zinkdrähte zu produzieren.

Darüber hinaus können Investitionen in fortschrittliche Technologie und Automatisierung die Effizienz und Qualität bei der Zinkdrahtproduktion weiter steigern. Automatisierte Nassziehmaschinen können die Produktionsleistung erheblich steigern, die Arbeitskosten senken und gleichzeitig eine gleichbleibende Drahtqualität gewährleisten. Hersteller sollten darüber nachdenken, ihre Ausrüstung zu modernisieren, um von den neuesten technologischen Fortschritten in der Branche zu profitieren.

Schließlich sind kontinuierliche Schulung und Weiterentwicklung des Produktionsteams für die Aufrechterhaltung hoher Effizienz- und Qualitätsstandards bei der Zinkdrahtproduktion von entscheidender Bedeutung. Richtig geschulte Bediener können potenzielle Probleme frühzeitig erkennen und Korrekturmaßnahmen ergreifen, um Produktionsverzögerungen und -mängeln vorzubeugen. Hersteller sollten in Schulungsprogramme investieren, um sicherzustellen, dass ihr Team mit den notwendigen Fähigkeiten und Kenntnissen ausgestattet ist, um die Nassziehmaschine effektiv zu bedienen.

Zusammenfassend lässt sich sagen, dass die Maximierung der Effizienz und Qualität bei der Zinkdrahtproduktion mit einer Nassziehmaschine eine Kombination aus ordnungsgemäßer Maschinenwartung, hochwertigen Rohstoffen, optimierten Prozessparametern, fortschrittlicher Technologie und qualifizierten Bedienern erfordert. Durch die Befolgung dieser Tipps und Best Practices können Hersteller sicherstellen, dass sie konsistent hochwertige Zinkdrähte produzieren, um den Anforderungen ihrer Kunden gerecht zu werden und auf dem Markt wettbewerbsfähig zu bleiben.

Vorteile der Verwendung einer Nassziehmaschine für die Herstellung von Zinkdrähten

Zinkdraht ist eine entscheidende Komponente in verschiedenen Branchen, darunter Automobil, Bauwesen und Elektronik. Es wird für eine Vielzahl von Anwendungen eingesetzt, beispielsweise zum Verzinken von Stahl, zur Herstellung elektrischer Komponenten und zur Herstellung von Batterien. Um der wachsenden Nachfrage nach hochwertigem Zinkdraht gerecht zu werden, suchen Hersteller ständig nach Möglichkeiten, ihre Produktionsprozesse zu verbessern. Einer der wichtigsten Fortschritte bei der Herstellung von Zinkdrähten ist der Einsatz von Nassziehmaschinen.

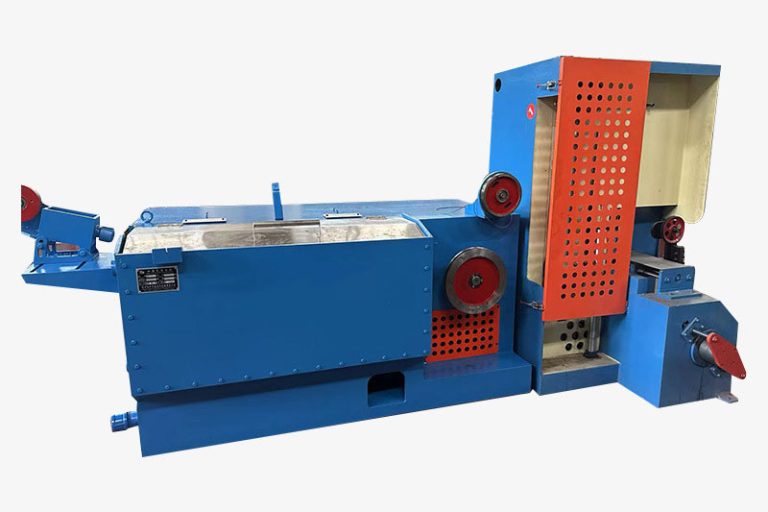

Nassziehmaschinen sind Spezialgeräte, mit denen Draht durch eine Reihe von Matrizen gezogen und gleichzeitig ein Schmier- oder Kühlmittel auf den Draht aufgetragen wird. Dieser Prozess trägt dazu bei, Reibung und Wärmeentwicklung zu reduzieren, was zu einem glatteren und gleichmäßigeren Draht mit verbesserten mechanischen Eigenschaften führt. Der Einsatz einer Nassziehmaschine für die Zinkdrahtherstellung bietet mehrere Vorteile.

In erster Linie bieten Nassziehmaschinen im Vergleich zu herkömmlichen Trockenziehverfahren eine höhere Produktivität. Das während des Ziehvorgangs aufgetragene Schmier- oder Kühlmittel trägt dazu bei, den Verschleiß der Matrizen zu reduzieren und ermöglicht so schnellere Ziehgeschwindigkeiten und eine längere Lebensdauer der Matrizen. Dies bedeutet, dass Hersteller in kürzerer Zeit mehr reinen Zinkdraht in kürzerer Zeit herstellen können, was ihre Gesamtleistung und Effizienz steigert.

Darüber hinaus produzieren Nassziehmaschinen Zinkdraht mit hervorragender Oberflächenqualität. Das Schmier- oder Kühlmittel trägt dazu bei, Oberflächendefekte wie Kratzer, Risse und Grate zu verhindern, was zu einem saubereren und gleichmäßigeren Draht führt. Dies ist besonders wichtig für Anwendungen, bei denen das Aussehen und die Verarbeitung des Drahtes von entscheidender Bedeutung sind, beispielsweise bei der Herstellung elektrischer Komponenten oder Dekorationsartikel.

Darüber hinaus bieten Nassziehmaschinen eine bessere Kontrolle über die mechanischen Eigenschaften des Zinkdrahtes. Durch die Anpassung der Art und Menge des während des Ziehprozesses verwendeten Schmiermittels oder Kühlmittels können Hersteller die Zugfestigkeit, Duktilität und andere Eigenschaften des Drahtes an spezifische Anforderungen anpassen. Dieses Maß an Individualisierung ist für die Herstellung von qualitativ hochwertigem Zinkdraht, der Industriestandards und Kundenerwartungen entspricht, von entscheidender Bedeutung.

Ein weiterer Vorteil der Verwendung einer Nassziehmaschine für die Zinkdrahtherstellung ist der reduzierte Energieverbrauch. Das während des Ziehvorgangs aufgetragene Schmier- oder Kühlmittel trägt dazu bei, die Reibung zwischen dem Draht und den Matrizen zu verringern, was dazu führt, dass zum Ziehen des Drahtes weniger Energie benötigt wird. Dies senkt nicht nur die Betriebskosten, sondern trägt auch zu einem nachhaltigeren und umweltfreundlicheren Produktionsprozess bei.

Zusammenfassend lässt sich sagen, dass Nassziehmaschinen zahlreiche Vorteile für die Herstellung von Zinkdrähten bieten, darunter höhere Produktivität, bessere Oberflächenqualität, bessere Kontrolle über die mechanischen Eigenschaften usw reduzierter Energieverbrauch. Durch die Investition in diese fortschrittliche Technologie können Hersteller ihre Produktionsprozesse verbessern, ihre Produktion steigern und ihren Kunden qualitativ hochwertigen Zinkdraht liefern. Da die Nachfrage nach Zinkdraht weiter wächst, werden Nassziehmaschinen eine entscheidende Rolle dabei spielen, die Anforderungen der Industrie zu erfüllen und den Erfolg der Hersteller auf dem wettbewerbsintensiven Markt sicherzustellen.