Table of Contents

فهم استخدام مواد التشحيم المختلفة في عملية سحب الأسلاك

العيوب الشائعة في سحب الأسلاك وكيفية الوقاية منها

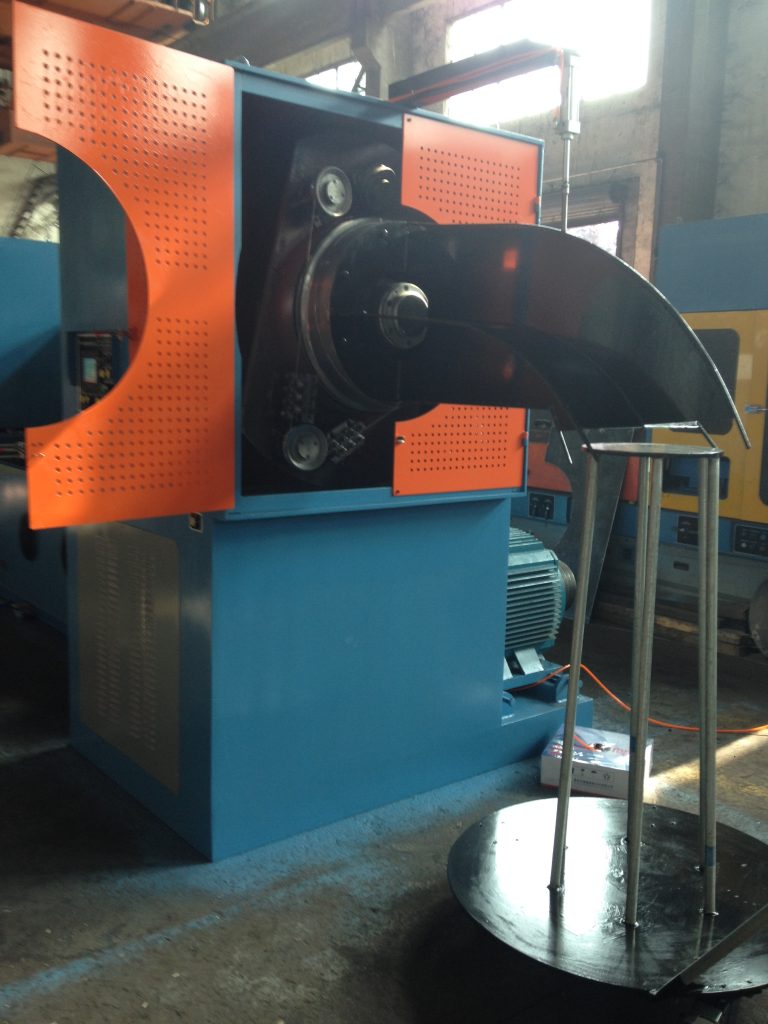

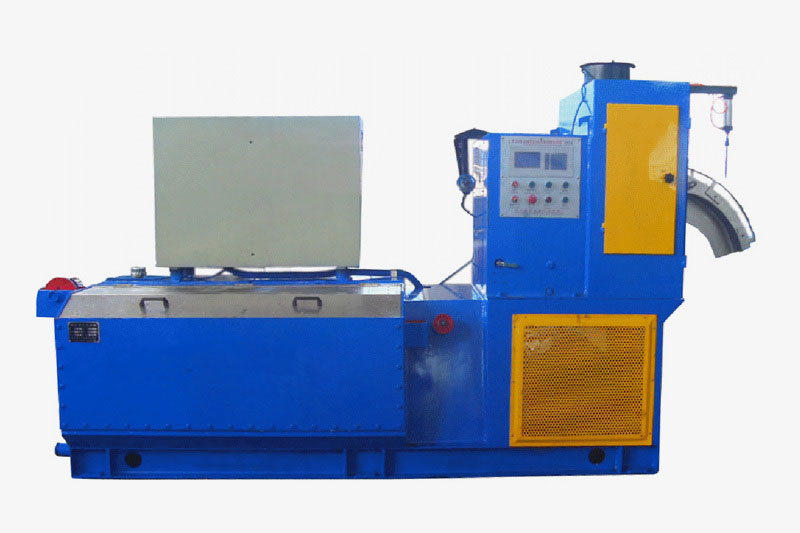

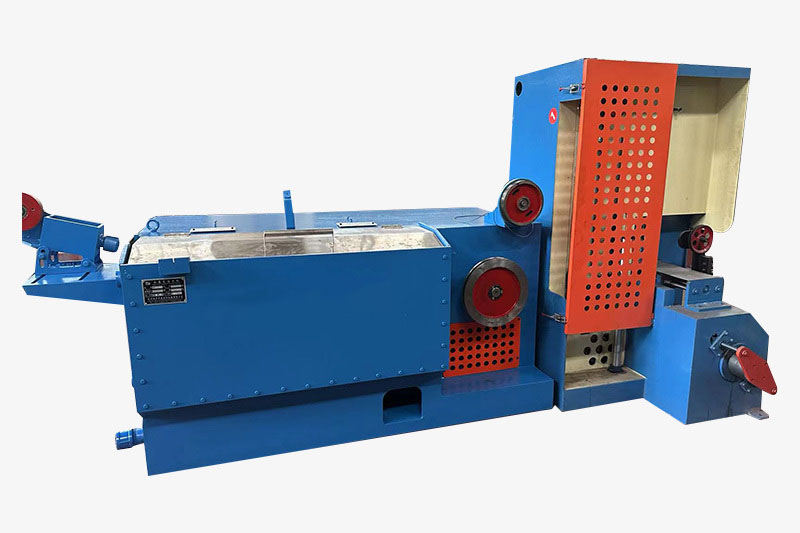

إن آلة سحب الأسلاك لأسلاك الألمنيوم هي عملية حاسمة في تصنيع أنواع مختلفة من منتجات الأسلاك، بما في ذلك الأسلاك الكهربائية والكابلات والأسوار. تتضمن هذه العملية سحب سلك معدني عبر سلسلة من القوالب لتقليل قطره وتحسين خواصه الميكانيكية. في حين أن رسم الأسلاك هو أسلوب راسخ، إلا أنه لا يخلو من التحديات. يمكن أن تحدث عيوب سحب الأسلاك الشائعة أثناء العملية، مما يؤدي إلى منتجات أسلاك دون المستوى المطلوب والتي قد لا تلبي معايير الجودة. سنناقش في هذه المقالة بعض عيوب سحب الأسلاك الأكثر شيوعًا وكيف يمكن الوقاية منها.

أحد عيوب سحب الأسلاك الأكثر شيوعًا هو تشقق السطح. يمكن أن تحدث تشققات سطحية بسبب الاحتكاك الزائد بين السلك والقالب، مما يؤدي إلى تركيزات إجهاد موضعية تؤدي إلى تشقق السلك. لمنع تشقق السطح، من الضروري التأكد من تشحيم السلك بشكل صحيح أثناء عملية الرسم. تساعد مواد التشحيم على تقليل الاحتكاك بين السلك والقالب، مما يمنع تراكم الحرارة المفرط وتركيزات الضغط التي يمكن أن تؤدي إلى التشقق. بالإضافة إلى ذلك، يمكن أن يساعد استخدام القوالب ذات الأسطح الملساء والتشطيبات السطحية المناسبة في تقليل خطر تشقق السطح.

هناك عيب شائع آخر في سحب الأسلاك وهو تآكل القالب. تتعرض القوالب لمستويات عالية من الضغط والتآكل أثناء عملية سحب الأسلاك، مما يؤدي إلى التدهور التدريجي لجودة سطحها. عندما تتآكل القوالب، فإنها يمكن أن تنتج أسطحًا خشنة على السلك، مما يؤدي إلى زيادة الاحتكاك والعيوب المحتملة. لمنع تآكل القالب، من الضروري فحص وصيانة القوالب المستخدمة في عملية سحب الأسلاك بشكل منتظم. يجب استبدال القوالب أو إعادة تسطيحها حسب الحاجة للتأكد من أنها تحافظ على شكلها الصحيح وسطحها النهائي.

قطر السلك غير المتناسق هو عيب شائع آخر في سحب الأسلاك يمكن أن يحدث بسبب الاختلافات في عملية الرسم. يمكن أن يؤدي قطر السلك غير المتناسق إلى مشكلات مثل ضعف التوصيل الكهربائي أو القوة الميكانيكية في منتج السلك النهائي. لمنع عدم تناسق قطر السلك، من الضروري التحكم بعناية في معلمات عملية الرسم، مثل سرعة الرسم، وهندسة القالب، والتشحيم. من خلال الحفاظ على رقابة صارمة على هذه المعلمات، يمكن للمصنعين التأكد من أن السلك المنتج يلبي المواصفات المطلوبة للقطر والخصائص الميكانيكية.

أحد أكثر عيوب سحب الأسلاك صعوبة في الوقاية منها هو التشقق الداخلي. يمكن أن تحدث الشقوق الداخلية بسبب مجموعة متنوعة من العوامل، بما في ذلك شوائب المواد، أو سرعة السحب المفرطة، أو التصميم غير المناسب للقالب. تعتبر الشقوق الداخلية مشكلة بشكل خاص لأنها غير مرئية على سطح السلك ولا يمكن اكتشافها إلا من خلال طرق الاختبار المدمرة. لمنع التشقق الداخلي، من الضروري التحكم بعناية في معلمات عملية الرسم والتأكد من أن مادة السلك خالية من الشوائب التي يمكن أن تؤدي إلى التشقق. بالإضافة إلى ذلك، فإن استخدام القوالب ذات التصميم المناسب والتشطيبات السطحية يمكن أن يساعد في تقليل مخاطر التشقق الداخلي.

في الختام، يعد سحب الأسلاك عملية معقدة تتطلب اهتمامًا دقيقًا بالتفاصيل لإنتاج منتجات أسلاك عالية الجودة. من خلال فهم عيوب سحب الأسلاك الشائعة واتخاذ التدابير الاستباقية لمنعها، يمكن للمصنعين التأكد من أن منتجات الأسلاك الخاصة بهم تلبي معايير الجودة المطلوبة. يعد التشحيم المناسب، وصيانة القالب، والتحكم في معلمات العملية، وجودة المواد كلها عوامل أساسية في منع عيوب سحب الأسلاك وإنتاج منتجات الأسلاك عالية الجودة. من خلال تنفيذ هذه التدابير الوقائية، يمكن للمصنعين تحسين كفاءة وموثوقية عمليات سحب الأسلاك الخاصة بهم، مما يؤدي إلى تحسين جودة المنتج بشكل عام ورضا العملاء.

Common Wire Drawing Defects and How to Prevent Them

Wire Drawing Machine for aluminum wire is a crucial process in the manufacturing of various types of wire products, including electrical wiring, cables, and fencing. This process involves pulling a metal wire through a series of dies to reduce its diameter and improve its mechanical properties. While wire drawing is a well-established technique, it is not without its challenges. Common wire drawing defects can occur during the process, leading to substandard wire products that may not meet quality standards. In this article, we will discuss some of the most common wire drawing defects and how they can be prevented.

One of the most common wire drawing defects is surface cracking. Surface cracks can occur due to excessive friction between the wire and the die, leading to localized stress concentrations that cause the wire to crack. To prevent surface cracking, it is essential to ensure that the wire is properly lubricated during the drawing process. Lubricants help reduce friction between the wire and the die, preventing excessive heat buildup and stress concentrations that can lead to cracking. Additionally, using dies with smooth surfaces and proper surface finishes can help reduce the risk of surface cracking.

Another common wire drawing defect is die wear. Dies are subjected to high levels of stress and wear during the wire drawing process, leading to gradual degradation of their surface quality. As dies wear out, they can produce rough surfaces on the wire, leading to increased friction and potential defects. To prevent die wear, it is essential to regularly inspect and maintain the dies used in the wire drawing process. Dies should be replaced or resurfaced as needed to ensure that they maintain their proper shape and surface finish.

Inconsistent wire diameter is another common wire drawing defect that can occur due to variations in the drawing process. Inconsistent wire diameter can lead to issues such as poor electrical conductivity or mechanical strength in the final wire product. To prevent inconsistent wire diameter, it is essential to carefully control the drawing process parameters, such as drawing speed, die geometry, and lubrication. By maintaining tight control over these parameters, manufacturers can ensure that the wire produced meets the required specifications for diameter and mechanical properties.

One of the most challenging wire drawing defects to prevent is internal cracking. Internal cracks can occur due to a variety of factors, including material impurities, excessive drawing speed, or improper die design. Internal cracks are particularly problematic because they are not visible on the surface of the wire and can only be detected through destructive testing methods. To prevent internal cracking, it is essential to carefully control the drawing process parameters and ensure that the wire material is free from impurities that can lead to cracking. Additionally, using dies with proper design and surface finishes can help reduce the risk of internal cracking.

In conclusion, wire drawing is a complex process that requires careful attention to detail to produce high-quality wire products. By understanding the common wire drawing defects and taking proactive measures to prevent them, manufacturers can ensure that their wire products meet the required quality standards. Proper lubrication, die maintenance, control over process parameters, and material quality are all essential factors in preventing wire drawing defects and producing high-quality wire products. By implementing these preventive measures, manufacturers can improve the efficiency and reliability of their wire drawing processes, leading to better overall product quality and customer satisfaction.