Table of Contents

التحديات الشائعة التي تواجه تقنيات لف الطبقة للمحولات

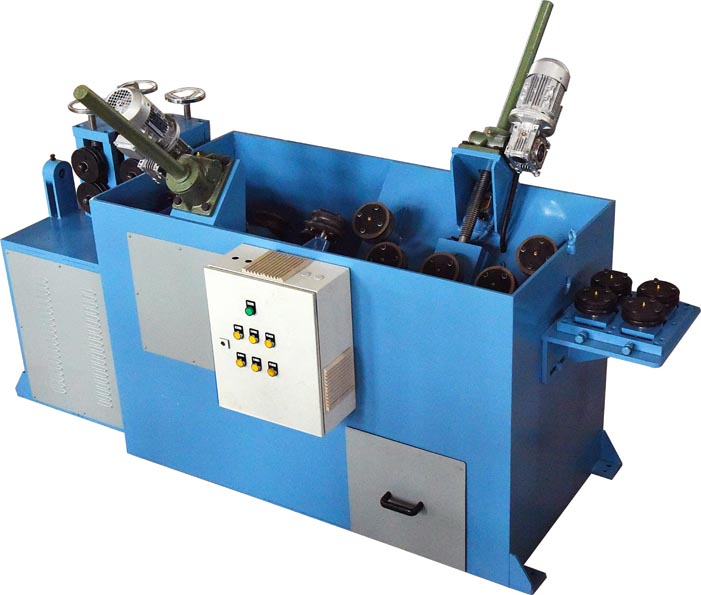

أحد التحديات الرئيسية التي تواجهها آلة اللف شبه الأوتوماتيكية ذات الطبقة الدقيقة لأسلاك اللحام هو ضمان التوحيد والاتساق طوال عملية اللف. يجب أن تكون كل طبقة من الأسلاك ملفوفة بإحكام وبشكل متساوٍ لمنع أي فجوات أو تداخلات قد تؤدي إلى أعطال كهربائية أو عدم كفاءة في المحول. وهذا يتطلب الدقة والاهتمام بالتفاصيل من قبل المشغلين الذين يقومون بعملية اللف.

التحدي الآخر في لف الطبقة هو إدارة شد السلك أثناء لفه على قلب المحول. إذا كان التوتر مرتفعًا جدًا، فقد يتسبب ذلك في تمدد السلك وربما كسره، مما يؤدي إلى حدوث عيوب في اللف. من ناحية أخرى، إذا كان التوتر منخفضًا جدًا، فقد يؤدي ذلك إلى لفات فضفاضة قد لا تقوم بتوصيلات كهربائية مناسبة. يعد العثور على التوازن الصحيح للتوتر أمرًا ضروريًا لتحقيق تعبئة عالية الجودة.

بالإضافة إلى التحكم في التوتر، يجب على المشغلين أيضًا أن يضعوا في اعتبارهم محاذاة السلك أثناء لفه على قلب المحول. أي اختلال في المحاذاة يمكن أن يؤدي إلى طبقات غير متساوية أو فجوات بين اللفات، مما قد يؤثر على الأداء الكهربائي للمحول. تتطلب المحاذاة الصحيحة مراقبة دقيقة وتعديلًا طوال عملية اللف لضمان نمط تعبئة موحد ومتسق.

علاوة على ذلك، فإن اختيار ملف الطبقة يمكن أن يؤثر أيضًا على جودة ملف الطبقة. هناك طرق مختلفة لتصفية الطبقات، مثل لف القرص، واللف الحلزوني، واللف المتقاطع، ولكل منها مزاياها وتحدياتها الخاصة. يجب على الشركات المصنعة النظر بعناية في متطلبات تصميم المحولات والتطبيق المحدد لتحديد تقنية اللف الأكثر ملاءمة لتحقيق الأداء الأمثل.

التحدي الشائع الآخر في لف الطبقة هو إدارة العزل بين طبقات الأسلاك. يعد العزل ضروريًا لمنع حدوث دوائر قصيرة وضمان سلامة وموثوقية المحول. ومع ذلك، يمكن أن يؤدي العزل المفرط إلى زيادة أبعاد اللف وتقليل الكفاءة. يعد العثور على التوازن الصحيح بين العزل ومساحة اللف أمرًا بالغ الأهمية لتحقيق تصميم محول مدمج وفعال.

تحسين آلة لف طبقة دقة الأسلاك لتحسين أداء المحولات

تشير آلة لف سلك اللحام ذات الطبقة الدقيقة شبه الأوتوماتيكية إلى ترتيب موصلات اللف في المحول. عادةً ما تكون موصلات الملف مصنوعة من النحاس أو الألومنيوم ويتم لفها حول قلب المحول لإنشاء اللفات الأولية والثانوية. إن الطريقة التي يتم بها ترتيب هذه الموصلات يمكن أن يكون لها تأثير كبير على الأداء الكهربائي والميكانيكي للمحول.

أحد الفوائد الرئيسية لملف الطبقة هو أنه يساعد على تقليل المقاومة والخسائر في المحول. من خلال ترتيب موصلات الملف في نمط معين، يمكن للمصنعين تقليل طول الموصلات وتقليل مقاومة الملف. وهذا بدوره يساعد على تحسين كفاءة المحول وتقليل فقد الطاقة أثناء التشغيل.

جانب آخر مهم من لف الطبقة هو العزل بين طبقات اللف. يعد العزل المناسب ضروريًا لمنع حدوث دوائر قصيرة وضمان موثوقية المحول. من خلال اختيار وتطبيق المواد العازلة بعناية، يمكن للمصنعين تحسين مقاومة العزل وتحمل جهد المحول، مما يجعله أكثر موثوقية ومتانة.

في الختام، يعد لف الطبقة جانبًا مهمًا في تصميم المحولات والذي يمكن أن يؤثر بشكل كبير على أدائها. من خلال تحسين عملية لف الطبقة، يمكن للمصنعين تحسين الكفاءة والموثوقية والجودة الشاملة للمحول. ومن خلال الاختيار الدقيق لنمط التعبئة والمواد وعملية التصنيع، يمكن للمصنعين إنشاء محولات أكثر كفاءة وموثوقية وصغيرة الحجم. في النهاية، يعد تحسين لف الطبقة أمرًا ضروريًا لتحقيق أفضل أداء ممكن من المحول.

One of the key benefits of layer winding is that it helps to reduce the resistance and losses in the transformer. By arranging the winding conductors in a specific pattern, manufacturers can minimize the length of the conductors and reduce the resistance of the winding. This, in turn, helps to improve the efficiency of the transformer and reduce energy losses during operation.

Another important aspect of layer winding is the insulation between the winding layers. Proper insulation is essential to prevent short circuits and ensure the reliability of the transformer. By carefully selecting and applying the insulation materials, manufacturers can improve the insulation resistance and withstand voltage of the transformer, making it more reliable and durable.

In addition to improving efficiency and reliability, optimizing the layer winding process can also help to reduce the size and weight of the transformer. By carefully designing the winding pattern and selecting the appropriate conductor size, manufacturers can minimize the overall dimensions of the transformer without compromising its performance. This can be particularly beneficial in applications where space and weight are limited, such as in mobile or portable transformers.

There are several key strategies that manufacturers can use to optimize the Welding Wire Precision Layer Winding Machine process. One common approach is to use computer-aided design (CAD) software to simulate and analyze different winding configurations. By using CAD software, manufacturers can quickly evaluate the performance of different winding patterns and select the most optimal design for their specific application.

Another important strategy is to carefully select the winding materials and insulation materials. By choosing high-quality materials with the right electrical and mechanical properties, manufacturers can improve the performance and reliability of the transformer. Additionally, manufacturers should pay attention to the manufacturing process and ensure that the winding is done with precision and care to avoid any defects or errors that could affect the performance of the transformer.

In conclusion, layer winding is a critical aspect of transformer design that can significantly impact its performance. By optimizing the layer winding process, manufacturers can improve the efficiency, reliability, and overall quality of the transformer. By carefully selecting the winding pattern, materials, and manufacturing process, manufacturers can create transformers that are more efficient, reliable, and compact. Ultimately, optimizing layer winding is essential for achieving the best possible performance from a transformer.