Table of Contents

أفضل الممارسات لتنفيذ عملية إزالة الترسبات من الصنفرة الميكانيكية في عمليات سحب الأسلاك

يعد سحب الأسلاك عملية حاسمة في تصنيع المنتجات المختلفة، بما في ذلك الأسلاك والكابلات والينابيع. خلال هذه العملية، يتم سحب الأسلاك المعدنية من خلال سلسلة من القوالب لتقليل قطرها وتحسين تشطيب سطحها. ومع ذلك، فإن أحد التحديات التي تواجه عمليات سحب الأسلاك هو وجود مقياس على سطح السلك. القشور عبارة عن طبقة من الأكسيد تتشكل على سطح المعدن نتيجة التعرض لدرجات حرارة عالية أثناء عملية التصنيع. يمكن أن يؤثر هذا المقياس سلبًا على جودة السلك عن طريق التسبب في عيوب السطح وتقليل القوة الإجمالية للسلك.

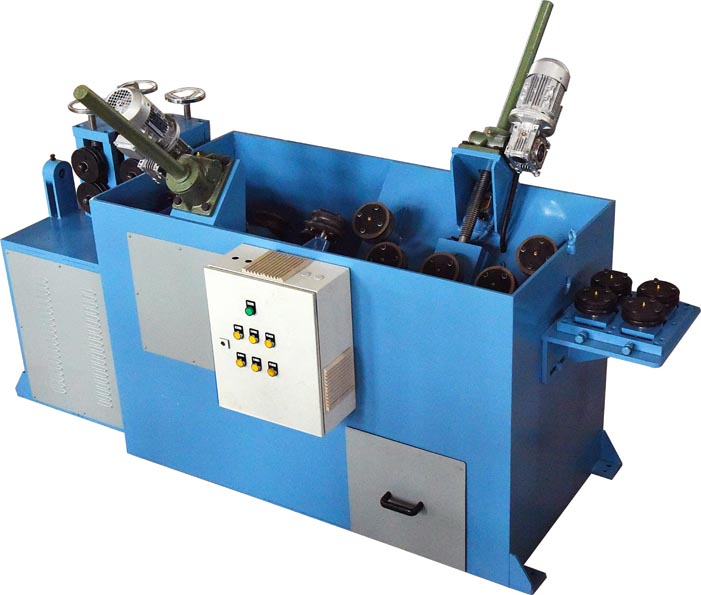

لمعالجة هذه المشكلة، غالبًا ما يتم استخدام إزالة الترسبات الكلسية ميكانيكيًا كوسيلة لإزالة الترسبات الكلسية من سطح السلك. تتضمن عملية إزالة الترسبات الكلسية ميكانيكيًا استخدام مواد كاشطة، مثل الفرش الفولاذية أو الأحزمة الكاشطة، لإزالة الترسبات الكلسية فعليًا من سطح السلك. تعتبر هذه العملية فعالة في إزالة الترسبات الكلسية وتحسين السطح الخارجي للسلك، مما يؤدي إلى الحصول على منتج نهائي عالي الجودة.

إحدى الفوائد الرئيسية لإزالة الترسبات الميكانيكية هي قدرتها على إزالة الترسبات الكلسية دون تغيير أبعاد السلك. على عكس طرق إزالة الترسبات الكيميائية، التي يمكن أن تسبب أحيانًا تغييرات في أبعاد السلك، فإن إزالة الترسبات الميكانيكية هي عملية غير مدمرة تحافظ على سلامة السلك. يعد هذا مهمًا بشكل خاص في عمليات سحب الأسلاك حيث تكون الأبعاد الدقيقة أمرًا بالغ الأهمية لأداء المنتج النهائي.

من المزايا الأخرى لإزالة الترسبات الميكانيكية هي تعدد استخداماتها وقابليتها للتكيف مع أنواع مختلفة من الأسلاك والمقاييس. سواء كنت تتعامل مع الفولاذ الطري، أو الفولاذ المقاوم للصدأ، أو السبائك الأخرى، يمكن تصميم عملية إزالة الترسبات الميكانيكية لتناسب المتطلبات المحددة لعملية سحب الأسلاك. بالإضافة إلى ذلك، يمكن تعديل المواد الكاشطة المستخدمة في إزالة الترسبات الكلسية ميكانيكيًا لتتوافق مع مستويات مختلفة من تراكم القشور، مما يضمن فعالية العملية في إزالة حتى أصعب رواسب القشور.

يتطلب تنفيذ أداة إزالة الترسبات بحزام الصنفرة الميكانيكية في عمليات سحب الأسلاك تخطيطًا دقيقًا ودقة النظر في العوامل المختلفة. أحد الاعتبارات الرئيسية هو اختيار المادة الكاشطة المناسبة لعملية إزالة الترسبات الكلسية. يعتمد اختيار المادة الكاشطة على نوع المعدن الذي تتم معالجته، وسمك طبقة القشور، والتشطيب السطحي المطلوب للسلك. من المهم العمل بشكل وثيق مع الموردين والمصنعين لتحديد المادة الكاشطة الأكثر ملاءمة للمتطلبات المحددة لعملية سحب الأسلاك.

بالإضافة إلى اختيار المادة الكاشطة المناسبة، تعد الصيانة المناسبة ومراقبة معدات إزالة الترسبات ضرورية لضمان نتائج إزالة الترسبات متسقة وفعالة. يمكن أن يساعد الفحص المنتظم للأحزمة أو الفرش الكاشطة، بالإضافة إلى مراقبة معلمات عملية إزالة الترسبات، مثل الضغط والسرعة، في تحديد أي مشكلات أو مشكلات محتملة قد تؤثر على جودة عملية إزالة الترسبات. من خلال الحفاظ على المعدات في حالة عمل جيدة ومراقبة معلمات العملية، يمكن لعمليات سحب الأسلاك تحقيق نتائج مثالية لإزالة الترسبات الكلسية وتحسين الجودة الإجمالية للمنتج النهائي.

فوائد إزالة الترسبات الميكانيكية في عملية سحب الأسلاك

سحب الأسلاك هو عملية تستخدم في تصنيع منتجات مختلفة، مثل الأسلاك والكابلات والينابيع. يتضمن سحب قضيب معدني أو سلك من خلال سلسلة من القوالب لتقليل قطره وتحسين تشطيب سطحه. إحدى الخطوات الرئيسية في عملية سحب الأسلاك هي إزالة الترسبات، والتي تتضمن إزالة أي أكسيد أو مقياس قد يكون قد تشكل على سطح المعدن أثناء عملية التصنيع.

هناك عدة طرق لإزالة الترسبات، بما في ذلك الطرق الكيميائية والميكانيكية والميكانيكية. إزالة الترسبات الكهروكيميائية. في هذه المقالة، سوف نركز على فوائد إزالة الترسبات الميكانيكية في عملية سحب الأسلاك.

تتضمن آلة إزالة الترسبات الكلسية الميكانيكية باستخدام حزام الرمل استخدام مواد كاشطة، مثل الفرش الفولاذية أو السفع بالخردق، لإزالة الترسبات فعليًا من سطح المعدن . هذه الطريقة فعالة للغاية في إزالة حتى أصعب القشور، مما يترك وراءها سطحًا نظيفًا وناعمًا مثاليًا لمزيد من المعالجة.

إحدى الفوائد الرئيسية لإزالة الترسبات الميكانيكية هي قدرتها على تحسين كفاءة عملية سحب الأسلاك. من خلال إزالة الترسبات الكلسية من سطح المعدن، تعمل عملية إزالة الترسبات الميكانيكية على تقليل الاحتكاك بين المعدن والقالب، مما يسمح بسحب المعدن بسهولة أكبر وبقوة أقل. يؤدي هذا إلى تشطيب أكثر سلاسة واتساقًا للمنتج النهائي، بالإضافة إلى تقليل كمية الطاقة المطلوبة لإكمال عملية الرسم.

بالإضافة إلى تحسين الكفاءة، تساعد إزالة الترسبات الميكانيكية أيضًا على إطالة عمر القوالب المستخدمة في عملية سحب الأسلاك. يمكن أن يسبب الميزان تآكلًا مبكرًا وتلفًا للقوالب، مما يؤدي إلى زيادة تكاليف الصيانة ووقت التوقف عن العمل. من خلال إزالة الترسبات الكلسية قبل أن تتسبب في أي ضرر، تساعد إزالة الترسبات الميكانيكية على إطالة عمر القالب وتقليل الحاجة إلى عمليات استبدال متكررة.

من المزايا الأخرى لإزالة الترسبات الميكانيكية قدرتها على تحسين جودة المنتج النهائي. يمكن أن يؤدي التقشر الموجود على سطح المعدن إلى عيوب في السلك، مثل الحفر والشقوق وعدم انتظام السطح. من خلال إزالة الترسبات الكلسية، تساعد إزالة الترسبات الميكانيكية على ضمان أن يتمتع السلك بسطح أملس وموحد، وخالي من أي عيوب قد تؤثر على أدائه أو مظهره.

علاوة على ذلك، تعد إزالة الترسبات الكلسية ميكانيكيًا خيارًا أكثر صداقة للبيئة مقارنة بإزالة الترسبات الكيميائية. غالبًا ما تتضمن إزالة الترسبات الكيميائية استخدام الأحماض القاسية والمواد الكيميائية الأخرى التي يمكن أن تكون ضارة بالبيئة وتشكل خطراً على العمال. من ناحية أخرى، تستخدم عملية إزالة الترسبات الكلسية ميكانيكيًا مواد كاشطة أكثر أمانًا واستدامة، مما يجعلها خيارًا أكثر صداقة للبيئة لإزالة الترسبات الكلسية في عملية سحب الأسلاك.

في الختام، توفر عملية إزالة الترسبات الكلسية الميكانيكية مجموعة من الفوائد لعملية سحب الأسلاك العملية، بما في ذلك تحسين الكفاءة، وإطالة عمر القالب، وتحسين جودة المنتج، والاستدامة البيئية. من خلال إزالة الترسبات الكلسية من سطح المعدن، تساعد عملية إزالة الترسبات الميكانيكية على ضمان الحصول على لمسة نهائية سلسة ومتسقة للمنتج النهائي، مع تقليل تكاليف الصيانة والأثر البيئي أيضًا. بشكل عام، تعد إزالة الترسبات الكلسية ميكانيكيًا أداة قيمة للمصنعين الذين يتطلعون إلى تحسين عملية سحب الأسلاك لديهم وإنتاج منتجات عالية الجودة بكفاءة وبشكل مستدام.

One of the key benefits of mechanical descaling is its ability to improve the efficiency of the wire drawing process. By removing the scale from the surface of the metal, mechanical descaling reduces the friction between the metal and the dies, allowing the metal to be drawn more easily and with less force. This results in a smoother and more consistent finish on the final product, as well as a reduction in the amount of energy required to complete the drawing process.

In addition to improving efficiency, mechanical descaling also helps to extend the life of the dies used in the wire drawing process. Scale can cause premature wear and damage to the dies, leading to increased maintenance costs and downtime. By removing the scale before it can cause any damage, mechanical descaling helps to prolong the life of the dies and reduce the need for frequent replacements.

Another benefit of mechanical descaling is its ability to improve the quality of the final product. Scale on the surface of the metal can lead to defects in the wire, such as pits, cracks, and surface irregularities. By removing the scale, mechanical descaling helps to ensure that the wire has a smooth and uniform surface finish, free from any imperfections that could affect its performance or appearance.

Furthermore, mechanical descaling is a more environmentally friendly option compared to chemical descaling. Chemical descaling often involves the use of harsh acids and other chemicals that can be harmful to the environment and pose a risk to workers. Mechanical descaling, on the other hand, uses abrasive materials that are safer and more sustainable, making it a more eco-friendly choice for descaling in the wire drawing process.

In conclusion, mechanical descaling offers a range of benefits for the wire drawing process, including improved efficiency, extended die life, enhanced product quality, and environmental sustainability. By removing scale from the surface of the metal, mechanical descaling helps to ensure a smooth and consistent finish on the final product, while also reducing maintenance costs and environmental impact. Overall, mechanical descaling is a valuable tool for manufacturers looking to optimize their wire drawing process and produce high-quality products efficiently and sustainably.