Table of Contents

نصائح لزيادة الكفاءة والجودة إلى الحد الأقصى في إنتاج أسلاك الزنك باستخدام ماكينة السحب الرطب

آلة سحب الأسلاك المنزلقة لمعالجة أسلاك الزنك هو عنصر حاسم في مختلف الصناعات، بما في ذلك السيارات والبناء والإلكترونيات. لتلبية الطلب المتزايد على أسلاك الزنك عالية الجودة، يعتمد المصنعون على آلات السحب الرطب. تم تصميم هذه الآلات لإنتاج سلك الزنك بأبعاد دقيقة وجودة سطح ممتازة. ومع ذلك، لتحقيق أقصى قدر من الكفاءة والجودة في إنتاج أسلاك الزنك، يجب على الشركات المصنعة اتباع بعض النصائح وأفضل الممارسات.

في الختام، يتطلب تعظيم الكفاءة والجودة في إنتاج أسلاك الزنك باستخدام ماكينة السحب الرطب مزيجًا من الصيانة المناسبة للماكينة، والمواد الخام عالية الجودة، ومعلمات العملية المحسنة، والتكنولوجيا المتقدمة، والمشغلين المهرة. من خلال اتباع هذه النصائح وأفضل الممارسات، يمكن للمصنعين التأكد من أنهم ينتجون أسلاك الزنك عالية الجودة باستمرار لتلبية متطلبات عملائهم والحفاظ على قدرتها التنافسية في السوق.

فوائد استخدام آلة السحب الرطب لتصنيع أسلاك الزنك

علاوة على ذلك، توفر آلات السحب الرطب تحكمًا أفضل في الخواص الميكانيكية لسلك الزنك. من خلال ضبط نوع وكمية مادة التشحيم أو سائل التبريد المستخدمة أثناء عملية السحب، يمكن للمصنعين تخصيص قوة شد السلك، وليونته، وخصائص أخرى لتلبية متطلبات محددة. يعد هذا المستوى من التخصيص ضروريًا لإنتاج أسلاك الزنك عالية الجودة التي تلبي معايير الصناعة وتوقعات العملاء.

الميزة الأخرى لاستخدام آلة السحب الرطب لتصنيع أسلاك الزنك هي تقليل استهلاك الطاقة. يساعد زيت التشحيم أو المبرد المطبق أثناء عملية السحب على تقليل الاحتكاك بين السلك والقالب، مما يؤدي إلى تقليل الطاقة اللازمة لسحب السلك. وهذا لا يقلل من تكاليف التشغيل فحسب، بل يساهم أيضًا في عملية إنتاج أكثر استدامة وصديقة للبيئة.

في الختام، توفر آلات السحب الرطب فوائد عديدة لتصنيع أسلاك الزنك، بما في ذلك إنتاجية أعلى، وجودة سطح فائقة، وتحكم أفضل في الخواص الميكانيكية، و انخفاض استهلاك الطاقة. من خلال الاستثمار في هذه التكنولوجيا المتقدمة، يمكن للمصنعين تحسين عمليات الإنتاج الخاصة بهم، وزيادة إنتاجهم، وتقديم أسلاك الزنك عالية الجودة لعملائهم. مع استمرار نمو الطلب على أسلاك الزنك، ستلعب آلات السحب الرطب دورًا حاسمًا في تلبية متطلبات الصناعة وضمان نجاح الشركات المصنعة في السوق التنافسية.

Zinc wire is a crucial component in various industries, including automotive, construction, and electronics. It is used for a wide range of applications, such as galvanizing steel, making electrical components, and producing batteries. To meet the growing demand for high-quality zinc wire, manufacturers are constantly looking for ways to improve their production processes. One of the key advancements in zinc wire manufacturing is the use of wet drawing machines.

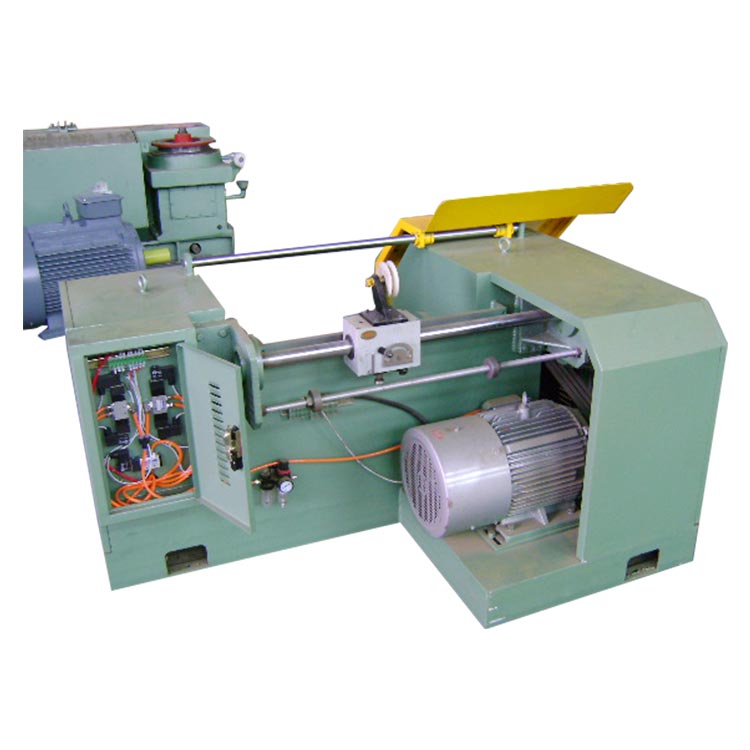

Wet drawing machines are specialized equipment designed to draw wire through a series of dies while simultaneously applying a lubricant or coolant to the wire. This process helps reduce friction and heat generation, resulting in a smoother and more consistent wire with improved mechanical properties. There are several benefits to using a Wet Drawing Machine For Zinc Wire Manufacturing.

First and foremost, wet drawing machines offer higher productivity compared to traditional dry drawing methods. The lubricant or coolant applied during the drawing process helps reduce the wear and tear on the dies, allowing for faster drawing speeds and longer die life. This means manufacturers can produce more Pure Zinc Wire Drawing Machine in less time, increasing their overall output and efficiency.

Additionally, wet drawing machines produce zinc wire with superior surface quality. The lubricant or coolant helps prevent surface defects such as scratches, cracks, and burrs, resulting in a cleaner and more uniform wire. This is particularly important for applications where the appearance and finish of the wire are critical, such as in the production of electrical components or decorative items.

Furthermore, wet drawing machines offer better control over the mechanical properties of the zinc wire. By adjusting the type and amount of lubricant or coolant used during the drawing process, manufacturers can tailor the wire’s tensile strength, ductility, and other properties to meet specific requirements. This level of customization is essential for producing high-quality zinc wire that meets industry standards and customer expectations.

Another advantage of using a wet drawing machine for zinc wire manufacturing is the reduced energy consumption. The lubricant or coolant applied during the drawing process helps lower the friction between the wire and the dies, resulting in less energy required to draw the wire. This not only reduces operating costs but also contributes to a more sustainable and environmentally friendly production process.

In conclusion, wet drawing machines offer numerous benefits for zinc wire manufacturing, including higher productivity, superior surface quality, better control over mechanical properties, and reduced energy consumption. By investing in this advanced technology, manufacturers can improve their production processes, increase their output, and deliver high-quality zinc wire to their customers. As the demand for zinc wire continues to grow, wet drawing machines will play a crucial role in meeting industry requirements and ensuring the success of manufacturers in the competitive market.